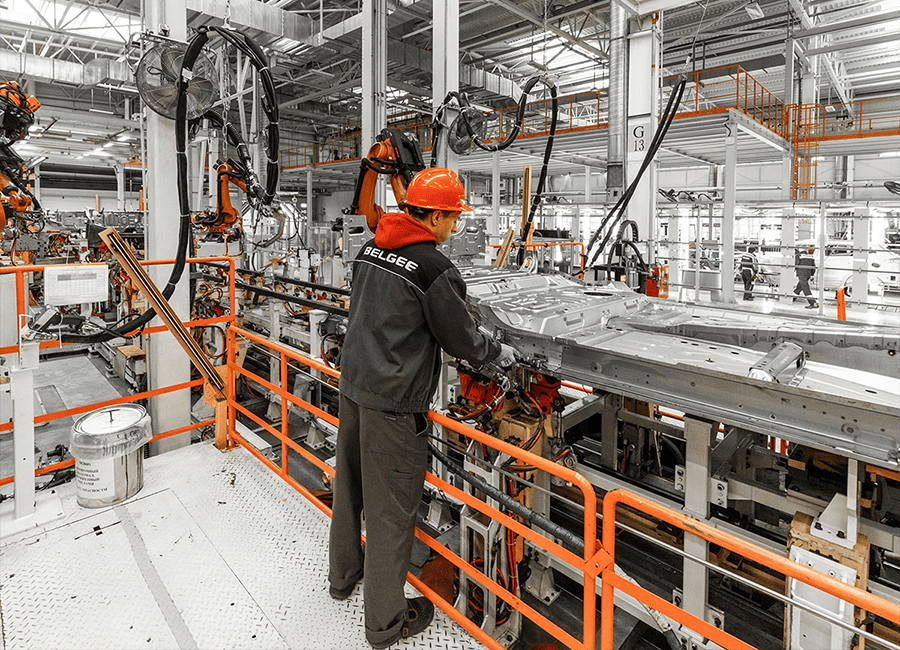

Produkcja bez przestojów wpływa korzystnie na rentowność przedsiębiorstwa. Aby zrealizować ten cel, należy zadbać o utrzymanie ruchu w czasie realizacji zleceń produkcyjnych.

W tekście znajdziesz

- Na czym polega utrzymanie ruchu?

- SUR – czyli dział utrzymania ruchu

- 3 Strategie utrzymania ruchu

- Reakcyjne utrzymanie ruchu

- Prewencyjne utrzymanie ruchu

- Predykcyjne utrzymanie ruchu

- Systemy wspierające utrzmaniu ruchu na produkcji

- System ERP a utrzymanie ruchu

- Zintegrowane planowanie + analiza zdolności produkcyjnych

- Zautomatyzowany proces harmonogramowania produkcji

- Monitorowanie bieżącej wydajności maszyn z systemem MES

- Pełna kontrola nad produkcją w toku dzięki meldunkom Start – Stop

Na czym polega utrzymanie ruchu ?

Utrzymanie ruchu obejmuje szereg procesów i działań wykonywanych w celu zachowania maszyn i infrastruktury technicznej w pełnej gotowości do pracy produkcyjnej, np. frezarki, spawarki i tokarki, ale również instalacja pneumatyczna (działania związane z opuszczaniem wody z filtrów). Mogą to być poza tym inne urządzenia, które są niezbędne dla zachowania odpowiednich warunków na hali produkcyjnej i wytwarzania jakościowych wyrobów.

SUR – czyli dział utrzymania ruchu

Za utrzymanie ruchu na produkcji odpowiadają specjalne służby tzw. SUR. Są to brygady złożone z pracowników odpowiedzialnych za konserwację, przegląd i naprawę urządzeń oraz innych obiektów na hali produkcyjnej. Szczegółowe zadania działów utrzymania ruchu obejmują najczęściej:

- Dbanie o bezpieczeństwo użytkowników maszyn

- Usuwanie bieżących awarii

- Wymiana maszyn lub ich części na nowsze

- Cykliczny przegląd stanu infrastruktury technicznej

- Prowadzenie ewidencji napraw

- Zarządzanie gospodarką części zamiennych

- Redukcja zużycia mediów i surowców niezbędnych do pracy maszyny (np. paliwa)

Obecnie, ze względu na złożoność procesów produkcyjnych, rola SUR obejmuje również nadzór nad wdrożeniem i realizacją odpowiedniej strategii utrzymania ruchu.

3 Strategie utrzymania ruchu

Przedsiębiorstwa produkcyjne stosują zazwyczaj jedną z 3 strategii utrzymania ruchu: reakcyjną, prewencyjną lub predykcyjną.

Reakcyjne utrzymanie ruchu

Strategia reakcyjnego utrzymania ruchu (ang. reactive maintenance) jest najstarszą i najczęściej stosowaną w firmach produkcyjnych (do niedawna jedyną). Polega na interwencji pracowników wyłącznie w przypadku zatrzymania maszyny (awaria, przegrzanie, skoki napięć itp.). Oznacza to, że SUR nie zajmuje się konserwacją, przeglądem czy innymi zadaniami, które mają zapobiegać przestojom. Dopóki maszyna działa, praca polega wyłącznie na śledzeniu wskaźników wydajności (np. parametrów OEE).

W firmach, w których stosuje się tę strategię, czasami rezygnuje się z zatrudniania służby utrzymania ruchu. W takiej sytuacji za czynności naprawczo – serwisowe odpowiadają pracownicy innych działów produkcyjnych.

Ponieważ nieplanowane postoje na produkcji generują duże straty finansowe, strategia ta traci popularność na rzecz nowoczesnych metod utrzymania ruchu, które mają przeciwdziałać awariom.

Prewencyjne utrzymanie ruchu

Prewencyjne utrzymanie ruchu (ang. preventive maintenance) ma zapobiegać przestojom wywołanym awarią lub niską wydajnością maszyn. Strategia polega głównie na wykonywaniu rutynowych prac serwisowo – konserwacyjnych wg. określonego harmonogramu (np. co miesiąc), np.:

- Regularna wymiana zużytych części

- Analiza przyczyn awarii czy obniżonej wydajności maszyn

- Zarządzanie gospodarką części zamiennych (np. planowanie dostaw elementów, które najczęściej ulegają awarii)

- Wykonywanie cyklicznych przeglądów maszyn i urządzeń

Prewencyjne utrzymanie ruchu zmniejsza ilość przestojów podczas aktywnej pracy na hali i redukuje pośrednie koszty produkcyjne. Choć nie zapobiega wszystkim przestojom, to te, które występują, są w większości zaplanowane i nie zakłócają ustalonego harmonogramu prac.

Predykcyjne utrzymanie ruchu

Ta strategia powstała w wyniku ewolucji prewencyjnego utrzymania ruchu i rozwoju nowoczesnych technologii informacyjnych. W tzw. predictive maintanence stosuje się zaawansowane systemy oraz modele matematyczne, które analizują dane i porównują najnowsze wyniki z danymi archiwalnymi. Na tej podstawie system przewiduje przyszły stan urządzeń, przewidując prawdopodobieństwo awarii.

Przykład? Jeżeli miesiąc temu szlifierka uległa uszkodzeniu, pracując z pełną mocą przez 3 h, to wg. obliczeń systemu, przy podobnym obciążeniu, urządzenie zareaguje najpewniej tak samo również w tym miesiącu. Precyzyjne prognozy i alerty pozwalają więc interweniować, zanim maszyna ulegnie awarii i zakłóci proces produkcyjny.

Pierwszą istotną cechą tej strategii jest wykorzystanie dużych zbiorów danych (z ang. big data), pozwalających uzyskać rzetelny obraz pracy urządzeń w różnych okresach. Drugą analiza ich wydajności w czasie rzeczywistym nawet podczas działania – bez wstrzymywania produkcji.

Systemy wspierające utrzymaniu ruchu na produkcji

Istnieje wiele narzędzi, które wspierają utrzymanie ruchu na produkcji. Od klasycznego Excella pomocnego w analizie i selekcjonowaniu danych, po bardziej zaawansowane systemy do śledzenia maszyn i zarządzanie procesem wytwórczym np. MES czy ERP. Te ostatnie sprawdzają się zwłaszcza w większych firmach produkcyjnych ze złożonymi procesami oraz rozbudowanym parkiem maszynowym. Szczególnie tam, gdzie dominuje konserwacja predykcyjna oparta na analizach w czasie rzeczywistym.

System ERP a utrzymanie ruchu

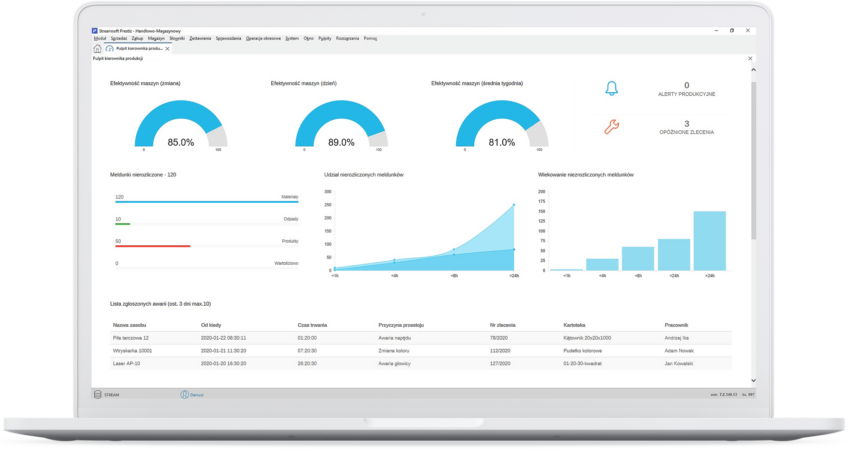

Polecanym systemem ERP jest Streamsoft Prestiż, który zapewnia szybki przepływ danych w czasie rzeczywistym w obrębie całego przedsiębiorstwa. Dzięki rozbudowanemu modułowi Zarządzanie Produkcją umożliwia sprawną organizację oraz ewentualną modyfikację procesu wytwórczego, zapobiegając nadmiernemu obciążeniu zasobów i tym samym nieplanowanym przestojom. Przekłada się to na płynny ruch podczas wszystkich etapów wytwarzania.

System zapewnia:

- Kompleksową kontrolę wydajności maszyn dzięki integracji z MES

- Analiza zdolności produkcyjnych skorelowana z planem priorytetów

- Zaawansowane harmonogramowanie szczegółowe

- Szybka reakcja na przestoje dzięki systemowi meldunków zwrotnych

Zintegrowane planowanie + analiza zdolności produkcyjnych

System umożliwia zintegrowane planowanie w metodologii APICS. Taki plan składa się z kilku poziomów łączących informacje o prognozach sprzedaży, bieżących zamówieniach oraz zleceniach produkcyjnych. Pozwala to eliminować sytuację, w której przeszacowane prognozy nadmiernie obciążają zasoby i prowadzą np. do awarii urządzeń, uniemożliwiając wykonanie zlecenia.

Zautomatyzowany proces harmonogramowania produkcji

Harmonogramowanie szczegółowe (z ang. Advanced Planning and Scheduling) służy do automatycznego przydzielania zasobów do realizacji wybranych zleceń produkcyjnych. System wykorzystuje w tym celu m.in dane planistyczne i opisujące operacje technologiczne, uwzględniając np. bieżące obciążenie zasobów. Dzięki temu nie przydziela do operacji maszyn, które są obecnie serwisowane lub czasowo wyłączone z produkcji.

W wyniku procesu powstaje kilka wariantów harmonogramów przedstawionych na wykresie Gantta. Każdy z nich można edytować intuicyjną metodą Drag&Drop, szukając układu, który zapewnia wysoką wydajność produkcji i nie przeciąża maszyn.

Monitorowanie bieżącej wydajności maszyn z systemem MES

ERP współpracuje z systemem MES przeznaczonym do monitorowania wydajności maszyn. Narzędzie analizuje przestoje oraz ilość wyrobów ukończonych w ramach 1 cyklu wytwórczego. Zebrane dane umożliwiają systemowi generowanie rzetelnych raportów OEE (z ang. overall equipment effectivnes), które informują o jakości, dostępności i efektywności urządzeń produkcyjnych. MES może monitorować jednocześnie nawet 100 maszyn.

Warto podkreślić, że informacje o pracy maszyn wyświetlają się obok innych parametrów produkcji (np. postęp zlecenia) na jednym panelu w systemie MES.

Pełna kontrola nad produkcją w toku dzięki meldunkom Start – Stop

Meldunki Start – Stop gwarantują pełną kontrolę nad produkcją w toku, umożliwiając szybką reakcję na każdy przestój wywołany usterką lub spadkiem wydajności urządzeń.

Jak ?

Pracownicy na hali mogą błyskawicznie meldować planistom o każdej awarii maszyny, korzystając z intuicyjnego panelu. Meldunek sprawia, że w systemie kolor ramki zlecenia produkcyjnego zmienia się na czerwony. Sygnalizuje to, że praca została wstrzymana i umożliwia planistom wgląd w prawdziwą przyczynę przestoju oraz możliwość szybkiej reakcji.

Więcej o korzystnym wpływie systemu ERP na utrzymanie płynnego procesu produkcyjnego przeczytasz tu: Proces produkcyjny – z czego się składa i jak go optymalizować?

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów