Wysoka jakość produktów i komfortowa praca na liniach produkcyjnych – jak osiągnąć taką równowagę? Kluczem jest Poka Yoke. Popularna metoda doskonalenia produkcji. W tym artykule omawiamy jej zalety oraz podpowiadamy, jak skutecznie wdrożyć tą technikę w firmie produkcyjnej.

W tekście znajdziesz

- Co to jest Poka Yoke?

- Poka Yoke w produkcji – kluczowe korzyści

- Przed jakimi błędami chroni Poka Yoke?

- Metody Poka Yoke

- Jak wdrożyć Poka Yoke?

- Kluczowe wyzwanie związane z wdrożeniem Poka Yoke

- System ERP – gwarancja rzetelnej kontroli jakości produktów

- Precyzyjna Kontrola jakości na każdym etapie produkcji

- Poka Yoke – kluczowy element nowoczesnej produkcji

Co to jest Poka Yoke?

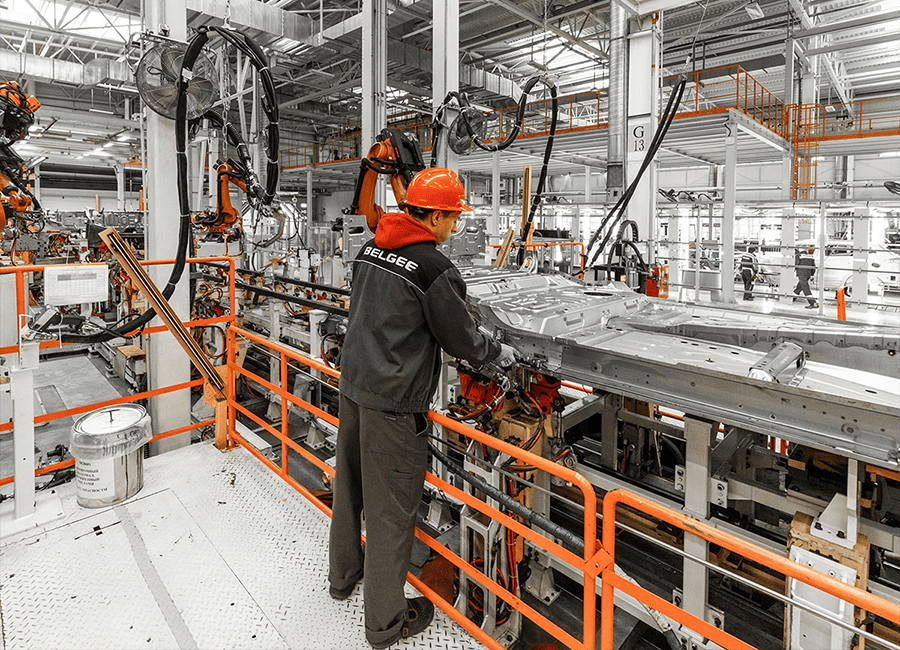

Poka Yoke (ang. Error Proofing, Mistake Proofing) jest japońską techniką minimalizacji błędów wymyśloną przez Shigeo Shingo (inżyniera Toyota Production System) w latach 60 XX wieku. Jej nazwa pochodzi od japońskich słów poka (błąd) i yokeru (unikać), co oznacza dosłownie zapobieganie błędom.

Jak powstała Poka Yoke?

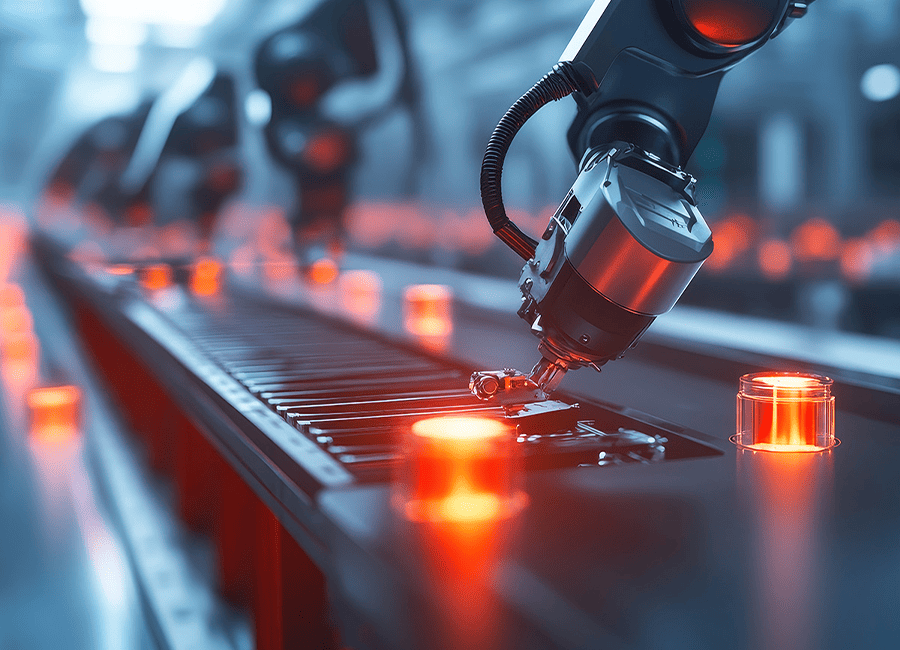

Shingo zauważył, że wiele wad produkcyjnych wynika z nieuwagi, zmęczenia lub braku koncentracji. Opracował więc system specjalnych mechanizmów prewencyjnych (m.in. elektronicznych i mechanicznych), który szybko zyskał popularność w Japonii, a później na całym świecie, stając się skutecznym narzędziem zwiększającym jakość produkcji.

Od tego czasu Poka Yoke stosuje się w różnych branżach: motoryzacyjnej, spożywczej, elektronicznej oraz wielu innych.

Poka Yoke w produkcji – kluczowe korzyści

Większa jakość produktów

Odpowiednio zastosowane techniki Poka Yoke są gwarancją wysokiej jakości produktów, ponieważ minimalizują lub całkowicie eliminują ryzyko usterki. W praktyce każda operacja musi zostać wykonana od początku do końca (niezależnie, czy polega na spawaniu czy montowaniu uszczelki itd.). Przekłada się to na większą satysfakcję klientów, którzy zawsze otrzymują wysokojakościowe produkty.

Minimalizacja kosztów i oszczędność czasu

Likwidacja usterek oznacza, że dzięki Poka Yoke przedsiębiorcy zamiast na korygowaniu pomyłek czy naprawach mogą skupić się np. na rozwoju firmy. Pozytywnym skutkiem jest też redukcja kosztów związanych z obsługą reklamacji.

Wzrost bezpieczeństwa i szybsze wdrożenie do pracy

Dzięki technikom i urządzeniom Poka Yoka pracownicy skupiają się na clou swojej pracy, zamiast na ciągłym sprawdzaniu, czy przypadkiem podczas montażu nie pominęli śrubki. Zapewnia im to komfort psychiczny i zmniejsza także ryzyko wypadków. Nowej kadrze gwarantuje z kolei szybsze wdrożenie w obowiązki na stanowiskach produkcyjnych.

Przed jakimi błędami chroni Poka Yoke?

- Błędy popełniane w cyklu operacji:

Poka Yoke zapobiega defektom wynikającym z niepoprawnej kolejności wykonywania operacji w cyklu produkcyjnym. Dochodzi do nich np. kiedy podczas montażu elementów maszyn (łożysk, napędów czy kół zębatych) pracownik przeprowadza kontrolę jakości w połowie operacji zamiast na końcu.

- Zmiana kształtu, koloru lub innych cech fizycznych produktu:

Mówimy o nich, np. kiedy farbiarz przez nieuwagę nakłada czerwoną farbę na włókninę, która powinna być zielona, bo jest przeznaczona do produkcji maseczek czy fartuchów medycznych dla chirurgów.

- Pominięcie części podczas montażu produktu:

Poka Yoka zapobiega również usterkom, które powstały, bo pracownik zapomniał przykręcić do płytki dwie śrubki lub inne części konieczne do prawidłowego działania produktu.

- Za krótki czas wykonywania operacji: sygnalizuje, że operacja nie została zakończona, więc produkt nie uzyskał przewidywanej wartości.

Metody Poka Yoke

Metoda kontaktu

Metoda kontaktu polega na stosowaniu mechanizmów służących do wykrywania wszelkich odchyleń w zakresie cech fizycznych produktów: kształt, waga, rozmiar itp. Oprócz czujników wagowych sprawdzają się tu m.in. specjalne formy wyposażone w wypustki i bolce, które stykają się z powierzchnią wyrobów. Jeśli ich wygląd odbiega od ustalonego wzoru, produkcja zostaje wstrzymana. Taka technika weryfikacji sprawdza się np. w procesach wytwórczych, w których pod wpływem ciepła formuje się metalowe elementy. Z kolei w weryfikacji intensywności koloru pomagają m.in. kolorymetry czy spektofotometry.

Metoda ostrzegania

Metoda ostrzegania polega na stosowaniu sygnałów dźwiękowych lub wizualnych. Na przykład na oznaczaniu różnych elementów wyrobu kolorami w celu szybszej identyfikacji. Dzięki temu podczas montażu operator od razu widzi, że konkretny komponent został umieszczony nie tam, gdzie trzeba i odruchowo wraca do pracy zgodnej z projektem.

Metoda ustalonej wartości

Metoda ustalonej wartości uwzględnia mechanizmy do zliczania ilości komponentów, ruchów a nawet czasu trwania operacji. Między innymi: liczniki, sterowniki logiczne czy podajniki komponentów, które dostarczają na stanowiska części/półprodukty wyłącznie w potrzebnej ilości. Pominięcie choćby jednego ruchu czy elementu skutkuje włączeniem blokady.

Metoda koniecznego kroku

Niektóre operacje w procesie produkcyjnym składają się z określonej liczby czynności, np. ciągu – dokręcanie, szlifowanie, malowanie – potrzebnych do jej ukończenia. Metoda koniecznego kroku polega na wprowadzeniu czujników, które uniemożliwiają (wyłączają maszyny) wykonanie kolejnej czynności bez ukończenia poprzedniej.

Jak wdrożyć Poka Yoke?

Proces wdrożenia Poka Yoka dzieli się na kilka etapów:

Gruntowna analiza procesów

Pierwszy krok polega na gruntownej analizie procesów produkcyjnych. Określeniu rodzajów błędów oraz miejsc, w których występują. Ważne też, żeby odnaleźć przyczyny wszystkich defektów (zmęczenie, nieczytelne instrukcje na stanowiskach itp.).

Wybór właściwej metody wykrywania usterek

Następnie należy wybrać odpowiednie techniki Poka Yoke dopasowane do rodzaju wykrytych błędów i specyfiki procesów produkcyjnych w danej firmie. I tak np. systemy wizyjne i kamery optyczne nadzorują montaż elementów, a mechaniczne bramki weryfikują, czy wyroby mają wyraźnie określone kształty, wymiary itd. Te ostatnie sprawdzają się przy produkcji śrubek, gwoździ oraz innych metalowych elementów.

Analiza procesów po wdrożeniu

Po wdrożeniu Poka Yoke warto monitorować i analizować procesy, weryfikując, czy wprowadzone rozwiązania przynoszą oczekiwane rezultaty. Pozwoli to na bieżąco dostosowywać i ulepszać wdrożone na hali metody Poka Yoke.

Kluczowe wyzwanie związane z wdrożeniem Poka Yoke

Głównym wyzwaniem związanym z wdrożeniem Poka Yoke jest analiza procesów produkcyjnych. Należy ją wykonać na tyle profesjonalnie, żeby precyzyjnie zlokalizować miejsca wymagające optymalizacji. Takie podejście zapewnia najlepsze rezultaty i pozwala na wdrożenie technik Poka Yoke tam, gdzie rzeczywiście to potrzebne.

System ERP – gwarancja rzetelnej kontroli jakości produktów

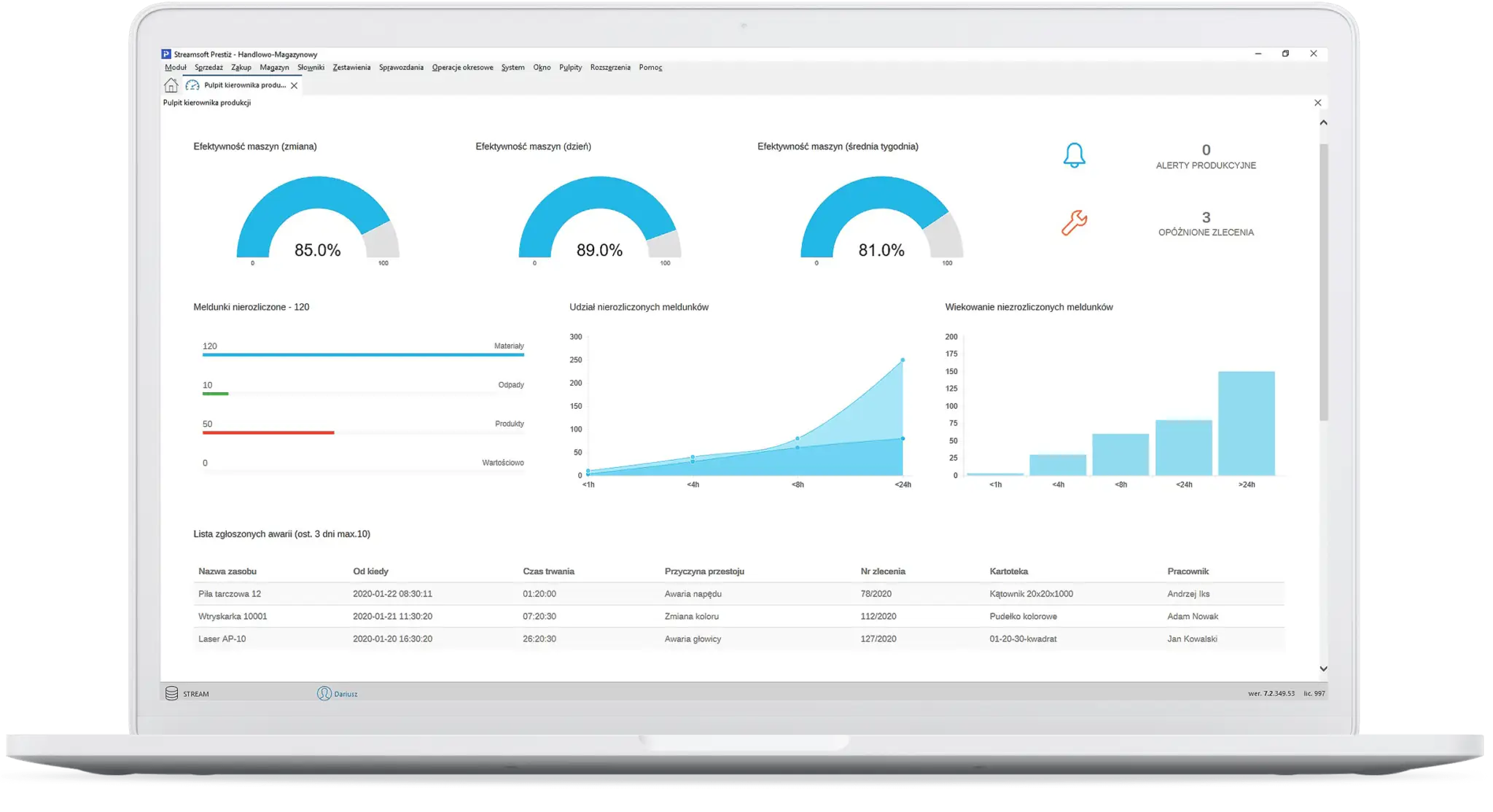

System ERP Streamsoft Prestiż z modułem Zarządzanie Produkcją usprawnia analizę procesów wytwórczych. Gwarantuje pełny wgląd w jakość produktów na każdym etapie procesu wytwórczego.

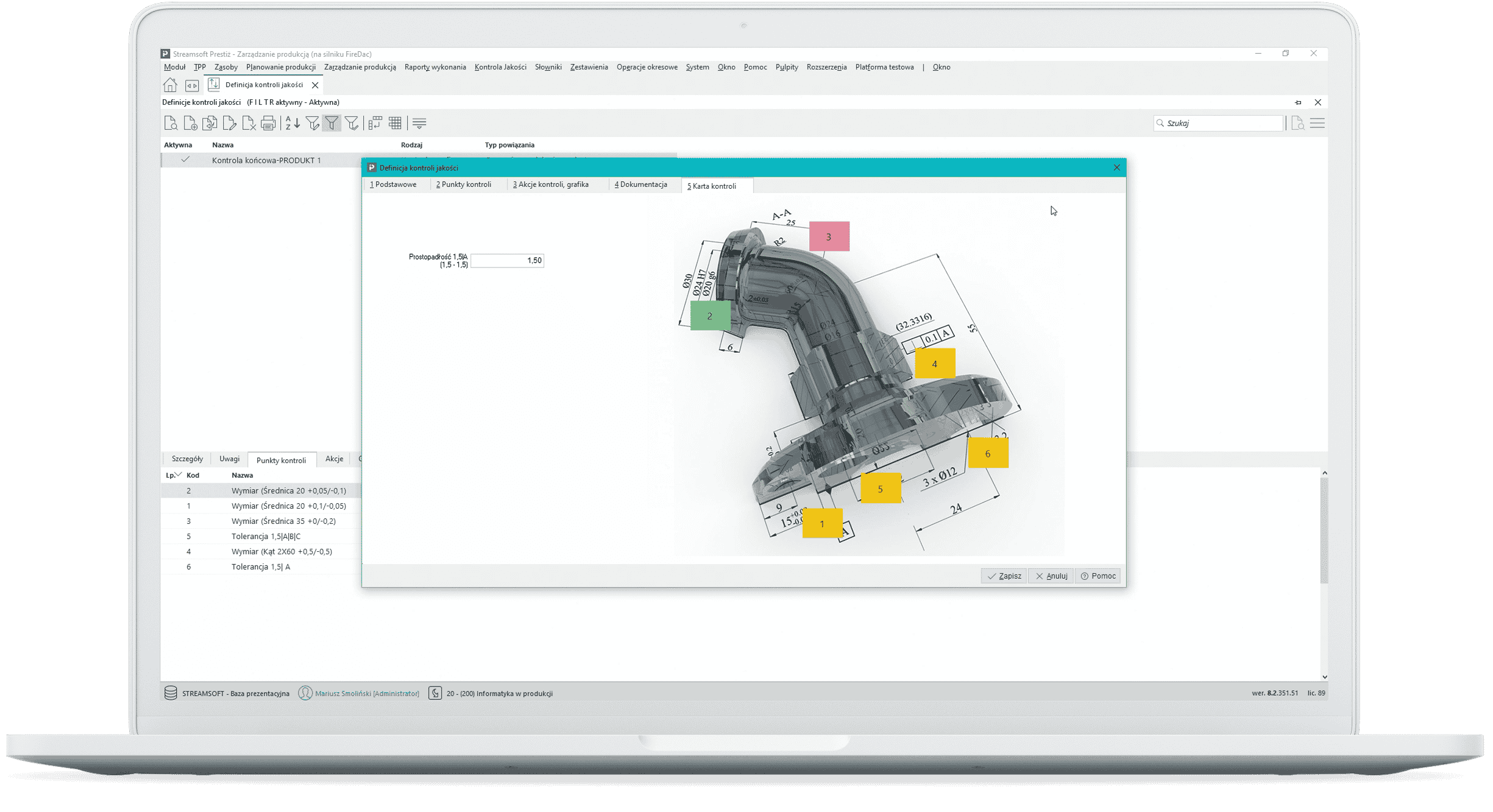

Precyzyjna Kontrola jakości na każdym etapie produkcji

W systemie jest dostępna funkcja kontroli jakości, którą można przeprowadzać na początku, na końcu lub podczas wytwarzania partii produkcyjnej. Przedtem należy precyzyjnie zdefiniować rodzaj kontroli (graficzna, tabelaryczna) a także punkty kontroli, czyli ustalić, które elementy wyrobu operatorzy będą sprawdzać w trakcie inspekcji. Wszystkie z nich można rozmieszczać na tzw. karcie kontroli jakości metodą przeciągnij i upuść, tworząc czytelną instrukcję dla osób odpowiedzialnych za weryfikację produktów. Dla każdego z pomiarów ustala się też wartość min/max oraz zakres tolerancji, czyli akceptowalny poziom odchylenia od normy.

Jak przebiega kontrola?

W zależności od rodzaju produktów zadaniem operatora może być m.in. obliczanie średnicy (np. śruby), kąta czy prostopadłości względem powierzchni (np. koła zębate). Jeśli wartości przekraczają ustalony zakres tolerancji, to przy zapisywaniu wyników poszczególnych pomiarów, system zmienia status punktu na niepoprawny (czerwony kolor parametru).

W zależności od zdefiniowanych akcji produkt może np. zostać objęty kwarantanną czy zezłomowany po wcześniejszym dostarczeniu na magazyn odpadów. Przedtem jednak wszystkie informacje o operacji spływają do systemu, gdzie składają się na kompletną historię kontroli jakości danego wyrobu.

Weryfikując w taki sposób kilka partii na różnych etapach produkcji, można precyzyjnie wykrywać usterki i szybko wiązać je z konkretnymi stanowiskami. A wiedząc, gdzie, kiedy i podczas jakiej czynności do nich dochodzi, szukać przyczyn tego stanu (błędnie skalibrowane urządzenie, brak instrukcji, mała przejrzystość operacji itd.) a później wprowadzać skuteczne techniki i urządzenia Poka Yoke.

Poka Yoke - kluczowy element nowoczesnej produkcji

Poka Yoka pomaga utrzymywać najwyższe standardy jakości na produkcji. Wdrożenie technik tej metody dobrze poprzedzić jednak dogłębną analizą wszystkich procesów produkcyjnych. Da to pewność, że implementacja zapewni najlepsze rezultaty.

W tym celu warto skorzystać z funkcji systemu ERP Streamsoft Prestiż (m.in. meldunki zwrotne, integracja z MES, kontrola jakości). Oprogramowanie jest z sukcesem stosowane przez ponad 500 przedsiębiorców z różnych branż (m.in. metalowej, tekstylnej, farmaceutycznej).

Więcej o rozbudowanych funkcjach analitycznych modułu Zarządzanie Produkcją dowiesz się z katalogu.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów