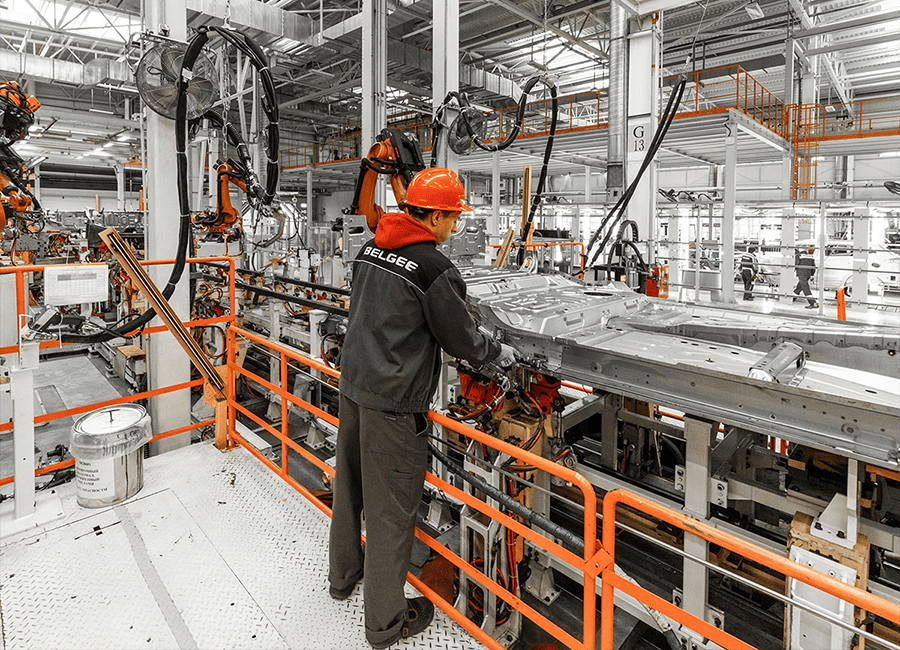

Planowanie produkcji służy do określania ilości towaru, który ma zostać wykonany w danym okresie czasu. Założenia planistyczne podlegają ciągłemu monitorowaniu pod kątem zdolności do wykonania zadania. Ponadto powinny uwzględniać zarówno plany krótkoterminowe firmy, jak i długoterminowe.

Jak budować wykonalne długoterminowe plany produkcji, które uwzględniają możliwości wytwórcze i pozwalają tworzyć potrzebną ilość towaru? Stosując zintegrowane planowanie i system ERP!

Dlaczego proces planowania produkcji jest kluczowy dla firm produkcyjnych ?

Planowanie oraz śledzenie działań produkcyjnych (w tym szczegółowe raportowanie produkcji) są konieczne, aby utrzymać proces wytwórczy na odpowiednim poziomie. W końcu wśród głównych celów planowania wymienić można maksymalne wykorzystanie zdolności produkcyjnych firmy, minimalizację przestojów oraz optymalizację stanów magazynowych. Wszystko to przekłada się na redukcję kosztów operacyjnych.

Z drugiej strony planowanie produkcji w nowoczesnej firmie to w rzeczywistości planowanie strategiczne, ponieważ proces zdecydowanie wykracza poza obszar samej hali wytwórczej. Powinien być związany z tworzeniem strategii całego przedsiębiorstwa, dlatego, że łączy się z szeregiem innych kluczowych operacji, a także z wytyczaniem celów całej firmy i jej kulturą organizacyjną.

Od czego więc zacząć układanie planu produkcji?

Kluczową rolę w tym procesie odgrywa funkcja kierowania i regulacji przepływu materiałów, która pozwala na efektywne zarządzanie surowcami, komponentami, częściami oraz półproduktami stosowanymi w procesie produkcji.

Od działań handlowych do taśmy produkcyjnej

Planowanie produkcji jest ściśle powiązane z projektowaniem działań strategicznych całej firmy produkcyjnej. Punktem wyjścia w jego tworzeniu jest prognoza sprzedaży, która zwykle powstaje w dziale marketingu. Przy prognozowaniu bierze się pod uwagę m.in.: analizy rynku, plany poszerzenia oferty produktowej czy koncepcje kampanii promocyjnych, a także szereg innych narzędzi stosowanych przez firmę do sterowania popytem.

Stworzone prognozy uwzględniające popyt długoterminowy, są z kolei podstawą do przygotowania bardziej szczegółowego planu sprzedaży, który zwykle tworzą działy handlowe. W zakładach produkcyjnych polega to na rozplanowaniu przychodów w czasie. Odpowiadają za niego wszyscy pracownicy (od kadry dyrektorskiej, po opiekunów handlowych) zaangażowani w prowadzenie działań sprzedażowych. Przy jego tworzeniu analizuje się poprzednie okresy oraz prognozuje rozwój firmy (np. wzrost ilości zamówień). Powstaje on w podziale na tzw. grupy produktowe, które kadra tworzy na potrzeby konkretnych kanałów handlowych, akcji promocyjnych etc.

Trzeci, jeśli chodzi o stopień szczegółowości, jest główny plan produkcji związany z działaniami, które można określić jako planowanie taktyczne. W nim liczą się konkrety, a podstawowe pytanie brzmi „ile i jakie konkretnie wyroby wytworzyć”. Tak więc, mimo że te trzy kategorie planów ściśle się ze sobą wiążą, to dla produkcji ujęcie działu sprzedaży jest zazwyczaj zbyt ogólne. Podaje bowiem (często zmienną w czasie) szacunkową wartość zbytego towaru (lecz wciąż z dokładnością jedynie co do poszczególnych grup).

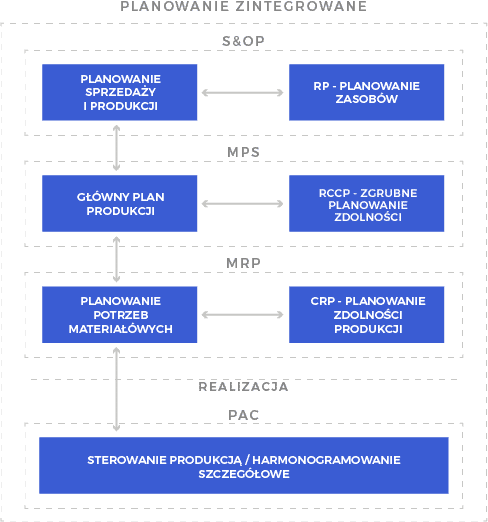

Plan zintegrowany w metodyce APICS

Choć, jak wynika z powyższego, poszczególne typy planów różnią się od siebie, jeśli chodzi o przeznaczenie i stopień szczegółowości, to jednocześnie tworzą one charakterystyczne „etapy” procesu planowania i są ze sobą ściśle powiązane. Tak samo zresztą jak poszczególne działy firmy — od marketingu, przez dział sprzedaży, do działu produkcji i zaopatrzenia. Z tego połączenia wynika idea planowania zintegrowanego, która wychodzi poza proste planowanie wewnątrz – wydziałowe.

Na czym polega?

Na zaangażowaniu poszczególnych komórek przedsiębiorstwa w tworzenie i wdrażanie wspólnych planów. Pozwala to na realizację strategii całej firmy, nie zaś pomniejszych interesów jej poszczególnych działów.

Jak zbudowany jest plan zintegrowany ?

Realizacja zintegrowanego procesu planowania produkcji możliwa jest dzięki skoordynowaniu ze sobą z jednej strony planowania tzw. priorytetów, z drugiej analizy zdolności produkcyjnych. Do tych pierwszych zaliczamy:

- S&OP (Sales and Operations Planning) — Plan Sprzedaży i Operacji tworzony w horyzoncie czasowym od 1 roku do 3 lat. Uwzględnia zarówno popyt krótkoterminowy, jak i popyt długoterminowy. Powstaje dla grup produktowych w układzie miesięcznym. Dopuszcza się tu ewentualne przejście na planowanie indeksowe, jeśli w ramach grup produktowych jest ich niewiele.

- MPS (Master Production Scheduling) — Inaczej główny plan produkcji. Tworzony najczęściej dla konkretnych wyrobów w układzie tygodniowym (horyzont planistyczny obejmuje zazwyczaj okres 8 tygodni). Ponieważ plan skupia się na bieżącej, operacyjnej realizacji zleceń, jest nazywany także krótkoterminowym planem produkcji. Związek między S&OP a MPS można porównać do relacji, która łączy plan taktyczny i plan strategiczny. MPS pobiera informacje z S&OP i przekazuje je do MRP. Główną funkcją planowania produkcji jest ustalenie realnych możliwości wytwórczych i pogodzenie popytu z mocami zasobów.

- MRP (Material Requirements Planning) — Czyli planowanie potrzeb materiałowych. Podobnie jak w przypadku MPS horyzont czasowy obejmuje zazwyczaj okres 8 tygodni. Głównym celem MRP jest wyliczanie zapotrzebowania na surowce. Źródłem obliczeń są dane zawarte w MPS.

Z kolei w „poczet” planowania zdolności zaliczamy:

- RP (Resource Planning) — Planowanie zasobów

- RCCP (Rough-cut Capacity Planning) — Zgrubne planowanie zdolności

- CRP (Capacity Requirements Planning) — Planowanie zdolności produkcji

Analiza „poszczególnych” zdolności jest skorelowana z planem priorytetów na odnoszącym się do nich poziomie. Są one konstruowane przede wszystkim w celu weryfikacji realności planów z kategorii priorytetów, kluczowe jest tu uwzględnienie zarówno zasobów maszynowych, jak i zasobów ludzkich. Pozwoli to na optymalne wykorzystanie dostępnych możliwości produkcyjnych. Przykładowo kiedy analiza zdolności wykaże zbyt duże obciążenie zasobów w danym okresie, to system pomaga w ich ewentualnej korekcie, co może polegać np. na dodaniu zasobów czy wydłużeniu okresu pracy.

Poza tym analiza zdolności jest bardziej szczegółowa niż plany z kolumny priorytetów i przystosowane do analizy większych ilości danych.

Podsumowując, zintegrowany plan produkcji pozwala na zachowanie równowagi pomiędzy celami handlowców, marketingowców oraz pracowników operacyjnych i logistyków. Dzięki jego wykorzystaniu można minimalizować nadmierne zapasy i redukować koszty działania organizacji.

Ważne jest, aby plan krótkoterminowy opierał się na jasno określonych kryteriach tworzenia planu produkcyjnego, takich jak dostępność zasobów czy przewidywane zmiany w popycie.

Trzeba zaznaczyć, że te ogólne kryteria tworzenia planu produkcyjnego są elastyczne i w praktyce dostosowywane do potrzeb czy też możliwości danej firmy. Na przykład część przedsiębiorstw wyłącza z prognozowania potencjał kampanii marketingowych, ponieważ… w ogóle ich nie tworzy. Używa innych narzędzi do sterowania popytem lub skupia się na realizacji bieżących zamówień wewnętrznych oraz od odbiorców.

Planowanie zintegrowane w praktyce

Jak w praktyce przeprowadzić wszystkie założenia związane z planowaniem zintegrowanym?

Arkusze Excel nie zawsze się sprawdzają. Po pierwsze, są one edytowane osobno w każdym z działów. Pracuje się na danych okresowo pobieranych lub wprowadzanych ręcznie. Wyzwaniem więc jest utrzymanie ich aktualności i spójności. Po drugie, używając arkuszy, nie można przeliczać danych w odniesieniu do okresów poprzednich. To samo dotyczy odniesień do planów poszczególnych działów (zwłaszcza jeśli są wprowadzane w różniących się od siebie typach plików).

Z gotowym rozwiązaniem przychodzi system ERP Streamsoft Prestiż z rozbudowanym modułem Zarządzania Produkcją.

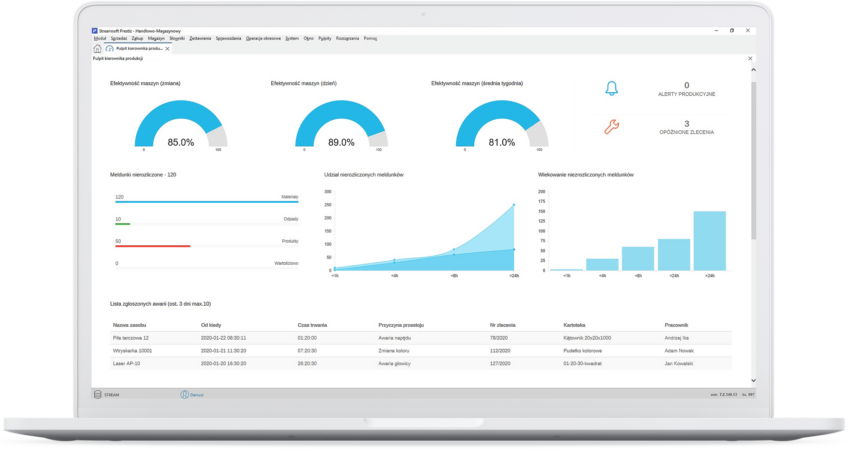

Planowanie produkcji w systemie Streamsoft Prestiż

Streamsoft Prestiż umożliwia pełną realizację idei planowania nadrzędnego. Narzędzie charakteryzuje się szerokimi możliwościami w zakresie tworzenia harmonogramów MPS/MPR.

Harmonogram MPS/MRP dla systemu Streamsoft Prestiż został zrealizowany w metodologii APICS. Opiera się on na trzech źródłach popytu: prognozach, zamówieniach od odbiorców oraz zamówieniach wewnętrznych. Stanowią one podstawę do ułożenia głównego planu produkcyjnego. Ten z kolei staje się źródłem dla określenia zapotrzebowania materiałowego oraz analizy mocy zasobów produkcyjnych.

Wyróżnikiem Streamsoft Prestiż jest fakt, że harmonogram MPS/MRP wyświetla się w systemie na jednym wspólnym widoku. Skupia on w sobie możliwość planowania zarówno priorytetów, jak i zdolności produkcyjnych w ujęciu nadrzędnym i szczegółowym, co usprawnia planowanie międzywydziałowe.

Informacje o kluczowych procesach w jednej bazie danych

System ERP gromadzi w jednej bazie dane o wszystkich transakcjach. Dzięki temu możemy prześledzić trendy z lat ubiegłych, sprawdzić aktualną sprzedaż, zapasy i stopień realizacji produkcji w jednym narzędziu. Dostęp do tych danych przyspiesza budowanie wiarygodnych planów sprzedażowych. Poza tym zyskujemy też wgląd do technologii, marszrut i BOM’ów, czyli do wszystkiego, co potrzebne, aby organizować pracę w pozostałych działach (produkcja i zaopatrzenie) oraz ogólnie – podejmować lepsze decyzje planistyczne.

Możliwość intuicyjnego budowania powiązanych arkuszy

Streamsoft Prestiż posiada mechanizm, który pozwala na intuicyjne budowanie powiązanych ze sobą arkuszy, na wzór tych w programach kalkulacyjnych. Każdy z działów definiuje je w uzgodnionym horyzoncie czasu: rok, miesiąc, kwartał, itp. Arkusze mają dostosowany poziom agregacji danych do potrzeb poszczególnych działów. Dla marketingu i sprzedaży planowanie może odbywać się zarówno na poziomie pojedynczych wyrobów, jak i grup produktowych, natomiast na potrzeby produkcji stosuje się wyłącznie pojedyncze wyroby (indeksy).

W arkuszach definiowane są także kolumny wyliczające dowolne dane pomocnicze z okresów bieżących lub poprzednich. Arkusze posiadają także formuły definiowane przez użytkowników, które wykorzystuje się do przeliczania danych wg zadanych algorytmów. W systemie ERP wyliczają one na bieżąco postęp realizacji z transakcji, które są wprowadzane podczas sprzedaży czy raportowania z produkcji. Warto podkreślić, że to ostatnie umożliwia precyzyjne monitorowanie postępów zlecenia i przyspiesza reakcję na wszelkie odstępstwa od ustalonych założeń produkcyjnych.

Możliwość sprawnego rozłożenia planu sprzedaży na indeksy gotowych wyrobów

W zależności od branży czy sposobu produkcji w danej firmie plan sprzedaży może uwzględniać indeksy wyrobów gotowych lub grupy produktowe. W pierwszym przypadku przeniesienie ilości produktów na poziom MPS polega na bezpośrednim imporcie prognoz z S&OP.

Natomiast za rozbicie grup produktowych na indeksy wyrobów gotowych odpowiada tzw. algorytm deagregacji, tworzony w ramach w rozwiązania dedykowanego. Mechanizm analizuje przy tym poziom sprzedaży w poprzednich okresach (np. na podstawie faktur sprzedażowych). W ten sposób powstaje w systemie gotowy plan produkcji.

System ERP oblicza następnie zapotrzebowanie na surowce, co jest istotną informacją dla działów zaopatrzenia (bezpośrednio z tego poziomu można też generować zamówienia do dostawców).

Upraszczając: ostatecznie otrzymujemy jasną odpowiedź na pytanie, czy mamy wystarczające moce produkcyjne, aby wytworzyć tyle, ile deklaruje sprzedać dział handlowy.

Nie tylko efektywne planowanie produkcji

Warto podkreślić, że poza wsparciem procesu planowania produkcji, system ERP Streamsoft Prestiż, podobnie jak system APS (Advanced Planning and Scheduling), wspiera harmonogramowanie produkcji, drugi kluczowy element sprawnego zarządzania procesem wytwórczym.

W toku procesu specjalny algorytm automatycznie rozkłada operacje przypisane do zleceń produkcyjnych na osi czasu. Tak powstaje symulacja przebiegu procesu wytwórczego, którą system ocenia wg ustalonych przez planistę priorytetów. Głównym jest przeważnie jak najkrótszy czas realizacji zlecenia produkcyjnego.

Poznaj działanie systemu w praktyce !

Pobierz katalog modułu Zarządzanie Produkcją i dowiedz się więcej o tym, jak system ERP wspiera proces planowania i harmonogramowania produkcji

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów