Optymalizacja produkcji zwiększa wydajność i zapewnia firmom konkurencyjną pozycję na rynku. Choć istnieją różne metody optymalizacji, warto pamiętać o kilku podstawowych kwestiach, które są bazą dla skutecznych działań i sprawdzają się niezależnie od wybranej metody. Jakie to kwestie? Sprawdź !

W tekście znajdziesz

- Optymalizacja produkcji – na czym polega?

- Optymalizacja procesów produkcji – dlaczego warto?

- Optymalizacja produkcji – korzyści

- Kiedy rozpocząć optymalizację procesów produkcyjnych?

- Skuteczne metody optymalizacji procesów produkcyjnych

- System ERP do skutecznej optymalizacji procesów produkcyjnych

- Dowiedz się więcej o optymalizacji produkcji z systemem ERP !

Optymalizacja produkcji – na czym polega ?

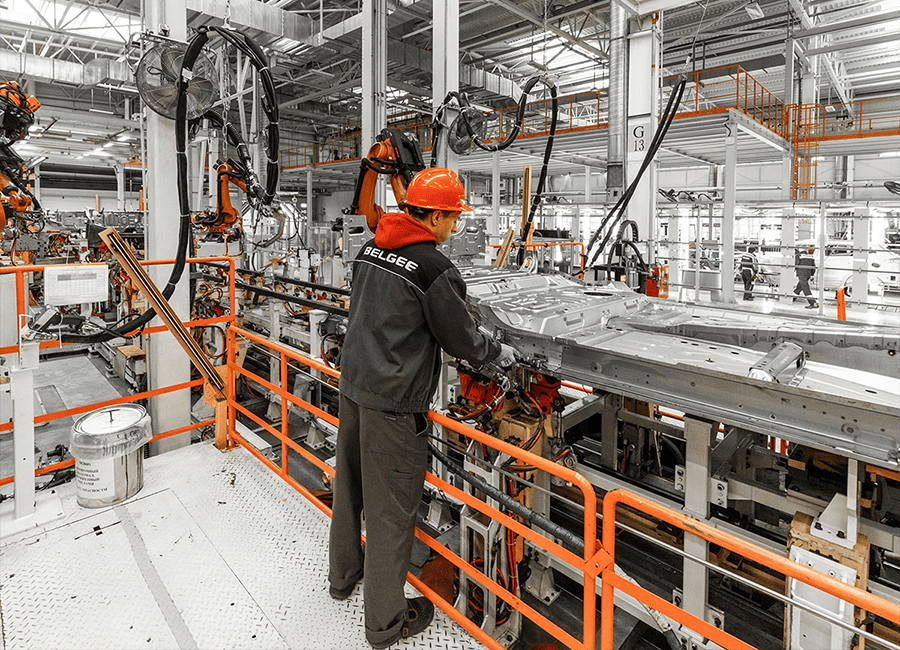

Celem optymalizacji produkcji jest zwiększenie wydajności procesu wytwórczego. Zazwyczaj zaczyna się ją od szukania najlepszego sposobu na przyspieszenie produkcji i zwiększenie jakości wyrobów przy jednoczesnej minimalizacji ich kosztów wytwarzania. Później zaś na wdrażaniu odpowiednich rozwiązań, np. automatyzacji czy nowych metod produkcji.

Produkcję optymalizuje się kompleksowo lub stopniowo, skupiając się na ulepszaniu pojedynczych operacji. Dla przykładu, kiedy po wytworzeniu każdej partii na hali pozostaje mnóstwo niewykorzystanych materiałów, w pierwszej kolejności warto usprawnić jakość komunikacji między stanowiskiem pracy, a magazynem surowców, aby przeciwdziałać marnowaniu materiałów.

Optymalizacja procesów produkcji – dlaczego warto?

Obecnie klienci mają wysokie wymagania, oczekują coraz lepszych produktów, dostarczanych jak najszybciej. Aby temu sprostać, przedsiębiorstwa muszą dążyć do wytwarzania wysokiej jakości wyrobów w krótkim czasie i jednocześnie minimalizować koszty. Innymi słowy, produkcja staje się bardziej złożona, a wymagania klientów rosną.

Taka sytuacja skłania firmy do ciągłej optymalizacji procesów wytwórczych, która pozwala utrzymać szybkie tempo pracy nawet w przypadku złożonych i jakościowych wyrobów.

Optymalizacja produkcji – korzyści

Optymalizacja procesów produkcyjnych zapewnia firmom szereg korzyści:

- Skraca czas procesu produkcji

- Zwiększa wydajność produkcji

- Poprawia jakość wytwarzanych produktów

- Zapewnia redukcję kosztów produkcji

Kiedy rozpocząć optymalizację procesów produkcyjnych ?

To zależy od aktualnej sytuacji firmy i jej potrzeb. Zazwyczaj przedsiębiorcy myślą o tym, kiedy spada wydajność produkcji. Rośnie liczba wadliwych wyrobów, a proces wytwórczy pochłania sporo funduszy.

Z drugiej strony zdarza się, że świadomy producent przewiduje przyszłe rynkowe trendy i rozpoczyna optymalizację procesów produkcyjnych, nawet kiedy wszystko działa bez zarzutu. Po co? Aby zyskać przewagę i już na starcie wyprzedzić konkurentów.

Obie sytuacje są dobrym powodem do rozpoczęcia optymalizacji produkcji.

Od czego zacząć ?

Skuteczne metody optymalizacji procesów produkcyjnych

Istnieją różne sposoby optymalizacji procesów produkcyjnych. Jednak niezależnie od wybranej metodyki, optymalizację warto rozpocząć od kontroli oraz badania efektywności poszczególnych obszarów i operacji. Dzięki temu wiemy, które z nich wymagają poprawy i w jakim stopniu. Przekłada się to na stosowanie adekwatnych rozwiązań.

Jak więc rozpocząć proces zwiększania wydajności procesów produkcyjnych ?

Postaw na szybki przepływ danych w firmie

Myśląc o optymalizacji produkcji, w pierwszej kolejności warto przyspieszyć obieg informacji w firmie. Tak w obrębie poszczególnych działów, jak i na hali produkcyjnej. Dobrym rozwiązaniem jest też centralny zasób danych, który gromadzi informacje z każdego obszaru organizacji w jednym repozytorium. Dzięki temu zyskujemy szybki dostęp do bieżących informacji o stanie wszystkich procesów i efektywności pracy.

Kontroluj koszty wytwarzania

W zmniejszaniu kosztów wytwarzania pomaga z kolei wiedza o wartościach poszczególnych składników (surowce, narzędzia, gniazda). Dlaczego? Bo dzięki temu można skupić się na optymalizacji konkretnych operacji i skutecznie obniżać koszty tam, gdzie powstaje ich najwięcej. Przykład? Wymiana maszyn na bardziej energooszczędne.

Kontroluj jakość produktów

Kiedy linie montażowe opuszcza coraz więcej wadliwych produktów, warto zadbać o kontrolę wyrobów na każdym etapie produkcji. Gwarantuje to szybką reakcję na wszelkie sygnały o uszkodzonych wyrobach jeszcze przed ukończeniem procesu wytwarzania. A w przyszłości ułatwia wprowadzanie skutecznych rozwiązań, np. czytelniejszych instrukcji kontroli czy dodatkowych szkoleń dla pracowników.

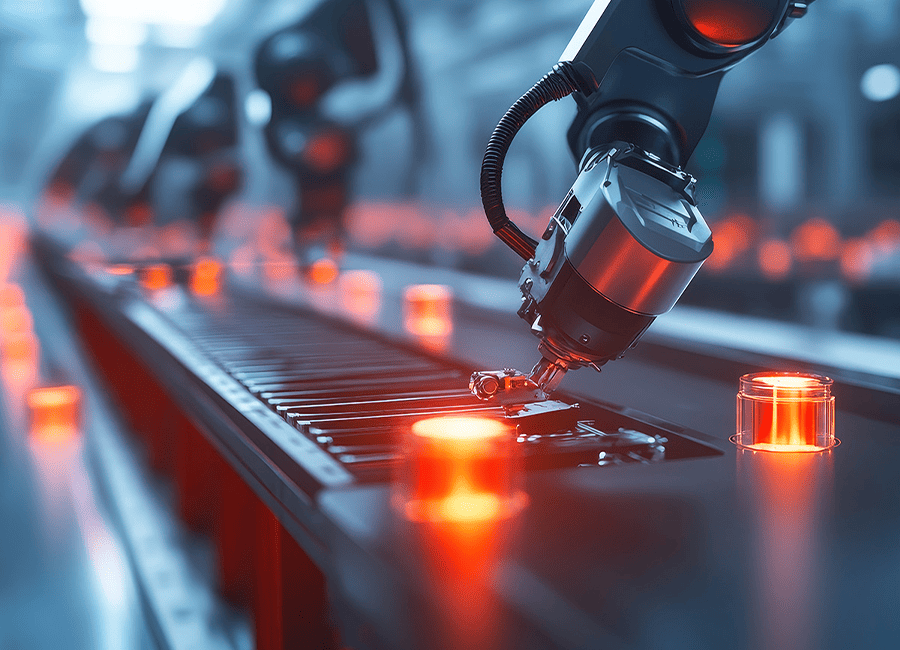

Zautomatyzuj powtarzalne czynności

Warunkiem udanej optymalizacji jest skrócenie czasu procesu wytwórczego. Można to osiągnąć, automatyzując powtarzalne czynności, np. rozliczanie, które następuje zawsze po zakończonym procesie produkcji. Przejęcie części obowiązków przez inteligentne systemy pozwala też na zwiększenie wydajności pracy ludzi, których można oddelegować, np. do zadań bardziej koncepcyjnych, np. kierowniczych. W przyszłości może to zaowocować pomysłem na dalszą optymalizację.

Wprowadź nową metodykę zarządzania produkcją

Zmiana metodyki produkcji to dobry sposób na odświeżenie procesu wytwórczego i jego optymalizację. Np. w firmach, w których dominuje produkcja seryjna lub wieloseryjna, popularnym modelem jest KANBAN.

Na czym polega?

Przy każdym stanowisku umieszcza się specjalne pojemniki oznaczone kartą z ilością oraz rodzajem surowca niezbędnego do produkcji. Po opróżnieniu pojemnika, pracownik ściąga z niego kartę i przykleja na tablicy, która znajduje się najczęściej w centralnym punkcie hali produkcyjnej. W ten sposób sygnalizuje, że potrzebuje surowców, aby kontynuować pracę.

Wprowadzając KANBAN, można skutecznie zmniejszać ilość zapasów i nadwyżek produkcji, a dzięki temu obniżać koszty wytwarzania.

System ERP do skutecznej optymalizacji procesów produkcyjnych

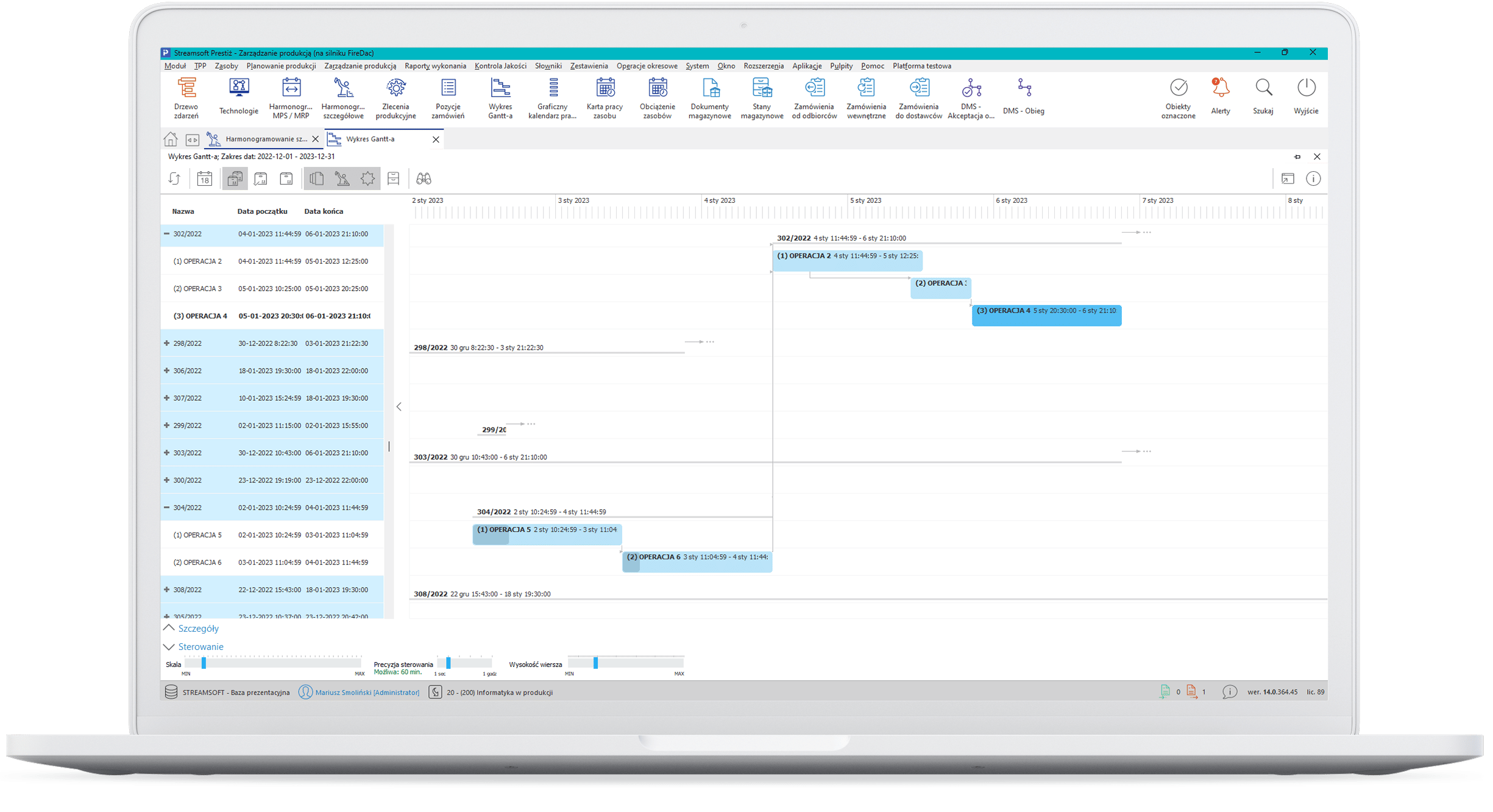

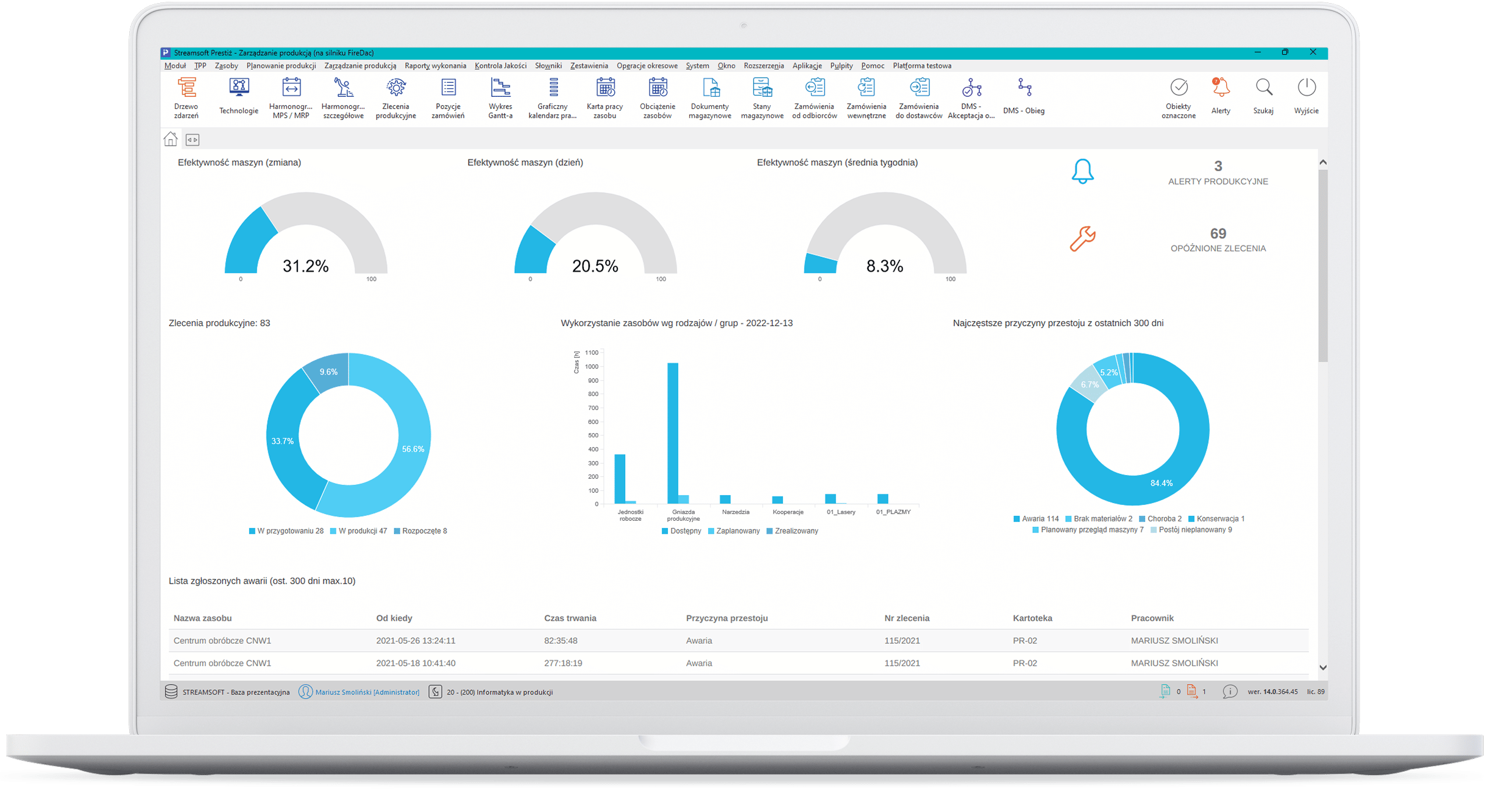

Zarządzanie produkcją wspiera oprogramowanie ERP. Przykładem jest Streamsoft Prestiż z rozbudowanym modułem Zarządzania Produkcją. System obsługuje już ponad 500 firm produkcyjnych i wspiera kluczowe etapy procesu wytwarzania, zapewniając dokładnie takie wsparcie, jakiego oczekuje klient (indywidualne).

Wśród głównych zalet systemu, które wspierają zarządzanie produkcją, są:

- Wielomodułowa budowa i wspólna baza danych, która zapewnia sprawną komunikację w obrębie całej firmy

- Kontrola jakości na każdym etapie i dla każdego typu produktu

- Możliwość kalkulacji technicznego kosztu wytworzenia

- Automatyzacja

- Wsparcie produkcji w modelu KANBAN

Wspólna baza danych dla całej firmy

Streamsoft Prestiż składa się z modułów, które wspierają wszystkie obszary firmy (sprzedaż, zakupy, magazyn, logistyka, produkcja, finanse, kadry i płace itp.). Moduły pracują w ramach jednej bazy danych, co zapewnia sprawną współpracę obszaru produkcji z pozostałymi obszarami pracy firmy. Dobrym przykładem jest przepływ danych między halą produkcyjną, a działem finansów, który gwarantuje szybkie rozliczanie zleceń.

Automatyzacja kluczowych operacji

System automatyzuje rutynowe i powtarzalne operacje. W tym m. in.: proces realizacji zamówień do dostawców, harmonogramowanie produkcji, rozliczanie zleceń, które odbywa się na podstawie meldunków (raportów produkcyjnych) np. o zużyciu surowców czy ilości produktów wykonanych w danej partii.

Kompletna kontrola jakości na każdym etapie produkcji

System pozwala weryfikować wyroby na każdym etapie produkcji (na początku, na końcu i między operacjami). Sam proces rejestracji wyników kontroli jest intuicyjny. Pracownik zapisuje je bezpośrednio na panelu produkcyjnym, następnie trafiają one automatycznie do systemu. Zebrane dane stanowią solidną bazę wiedzy, którą można wykorzystać do dalszych zmian i optymalizacji procesu wytwarzania na poszczególnych etapach.

Możliwość porównania kosztów planowanych z rzeczywistymi

Umożliwia to tzw. Techniczny Koszt Wytworzenia (TKW), który sumuje wartości poszczególnych składników na zleceniu produkcyjnym. W zależności od potrzeb składniki TKW można zmieniać lub uzupełniać, ustalając indywidualne wartości dla każdego zlecenia produkcyjnego. Modyfikacji podlegają zarówno koszty narzędzi, jak i robocizny czy np. materiałów bezpośrednio produkcyjnych.

Porównanie kosztów planowanych z rzeczywistymi zachodzi automatycznie po rozliczeniu zlecenia produkcyjnego. Uzyskane wyniki ułatwiają ustalanie kierunków dalszej optymalizacji produkcji, szczególnie w zakresie obniżania jej kosztów.

Wsparcie „Szczupłej produkcji”

System wspomaga sterowanie produkcją w modelu KANBAN. Pracownicy wykonują wszystkie operacje na kartach (odłożenie, ściągniecie, definiowanie) wirtualnie – bezpośrednio w systemie lub na specjalnych panelach dotykowych. W podobny sposób uwalnia się nowe zlecenia produkcyjne.

Efekt? Gwarancja szybkiego procesu produkcyjnego bez nadprodukcji i zbędnych kosztów.

Plus szeroki zakres integracji

Poza tym system współpracuje z oprogramowaniem CAD (3D), MES (maszyny) i CAD/CAM do nestingu (rozkład materiałów). Gwarantuje to m.in. szybszy proces produkcyjny oraz minimalizację błędów na produkcji. A w przypadku MES sprawny monitoring wydajności maszyn. Warto podkreślić, że korzystanie z integracji nie wymaga ponoszenia dodatkowych opłat, bo wszystkie są dostępne w standardzie systemu.

Dowiedz się więcej o optymalizacji produkcji z systemem ERP

Jeśli chcesz poznać więcej zalet systemu ERP, pobierz katalog modułu Zarządzanie Produkcją. Dowiesz się m.in. jak Streamsoft Prestiż zwiększa wydajność produkcji i ułatwia zarządzanie kosztami.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów