Optymalizacja produkcji w 5 krokach? To możliwe. Dowodem jest technika 5S, która zapewnia bezpieczne oraz wydajne otoczenie pracy. To z kolei prosta droga do wzrostu konkurencyjności.

Jak skutecznie wprowadzić 5 S na hali produkcyjnej? Dowiedz się!

Czym jest metoda 5S?

Metoda 5S jest zbiorem skutecznych technik organizacji miejsc pracy. 5S wywodzi się z Japonii, bezpośrednio z systemu zarządzania znanego pod nazwą Lean Management, czyli popularnej koncepcji oznaczającej dążenie do ciągłego doskonalenia przedsiębiorstwa.

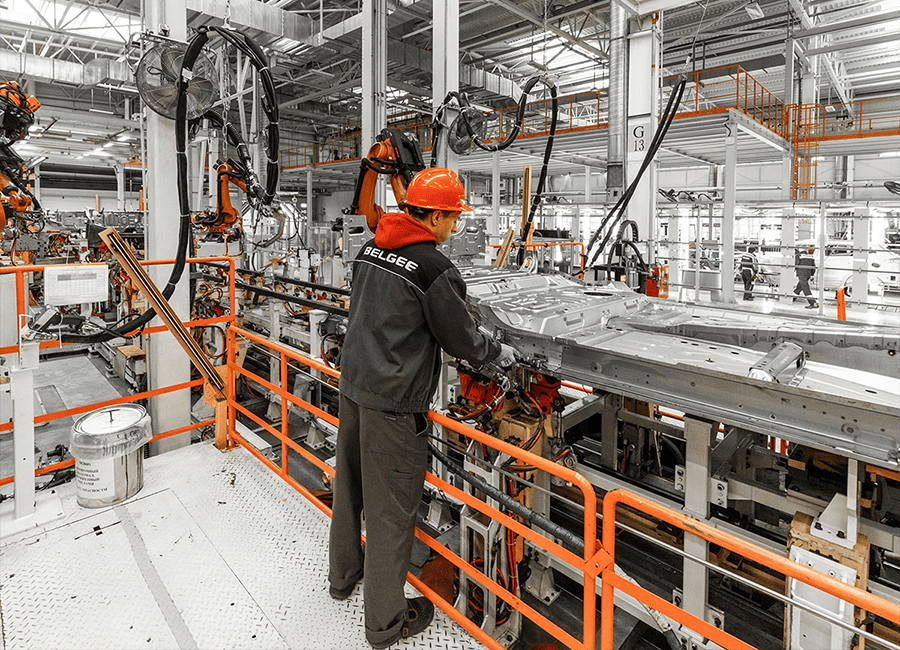

Choć techniki 5S są z sukcesem stosowane w obszarach biurowych, to najczęściej służą do optymalizacji stanowisk na halach produkcyjnych.

Wdrożenie 5S w hali produkcyjnej może np. zapewniać operatorom na liniach produkcyjnych szybszy dostęp do narzędzi i materiałów, minimalizować przestoje wywoływane usterkami maszyn oraz zwiększać ogólne bezpieczeństwo pracy. Znacznie skraca to czas realizacji poszczególnych procesów.

Etapy 5S

Proces wdrożenia 5S składa się z 5 etapów, w ramach których stopniowo wprowadza się większy porządek i stopień organizacji na stanowiskach pracy (najpierw w obszarze pilotażowym). Poszczególne kroki to: sortowanie, systematyzacja, czyszczenie, standaryzacja i samodyscyplina.

Każdy etap omawiamy w dalszej części.

Seiri (Sortowanie)

Sortowanie polega na oddzielaniu zbędnych zasobów od tych potrzebnych do codziennej pracy. Zaczyna się od szczegółowego przeglądu wszystkich narzędzi, materiałów i sprzętu dostępnego na stanowiskach, a także określeniu ich roli i przydatności. Podczas selekcji przeprowadza się tzw. kampanię czerwonych kartek, która polega na oklejaniu „rzeczy możliwie, że potrzebnych” czerwonymi etykietami a później przesuwaniu ich do specjalnych magazynów. Z kolei narzędzia potrzebne segreguje się i zostawia na stanowisku. Ostatnią grupę, czyli sprzęt całkowicie zbędny (np. stare karty zleceń, uszkodzone narzędzia) najlepiej od razu utylizować lub złomować, optymalizując przestrzeń pracy.

Sieton (Systematyzacja)

Systematyzacja polega na układaniu wszystkich potrzebnych przedmiotów w optymalny, wygodny dla operatorów sposób. Na początku najlepiej przesunąć te najczęściej używane bliżej stanowiska pracy. Podczas aranżacji uwzględnia się też bardziej zaawansowany sprzęt, więc jeśli operator nie sięga np. do podajnika – przesuwamy go. Jeśli rozmiar stołu roboczego blokuje dostęp do narzędzia – skracamy go itd. Dobrze też wprowadzić sterowanie wizualne, czyli stosować znaki graficzne, takie jak strzałki, etykiety czy tabliczki do oznaczania narzędzi, dokumentów, produktów. Z kolei pojemniki, palety czy inne miejsca składowania odkładane na podłodze można oklejać taśmami podłogowymi.

Celem tych działań jest maksymalne zwiększanie ergonomiczności stanowisk.

Seiso (Sprzątanie)

Etap czyszczenia skupia się na utrzymaniu stanowiska pracy w czystości. Uwzględnia trzy pomniejsze kroki: doraźne usuwanie olejów, smarów oraz innych zanieczyszczeń zalegających na stanowiskach, uświadamianie operatorom związku między porządkiem a efektywnością pracy oraz stworzenie harmonogramu sprzątania (np. 1 x tyg. czyszczenie maszyn). Ten ostatni powinien uwzględniać również konserwację sprzętu. Wszystko po to, aby wydłużać żywotność maszyn.

Seiketsu (Standaryzacja)

Dzięki podjętym akcjom stanowiska pracy są ergonomiczne i funkcjonalne. Jak utrzymać ten stan? Po pierwsze warto usprawnić zarządzanie informacją i stworzyć czytelne wzory i instrukcje dla pracowników, wykorzystując zdjęcia, infografiki, dokumenty, czy tablice.

Warto pomyśleć też o wdrożeniu metody Kanban służącej do wizualizacji przepływu pracy. W tym celu w centralnym punkcie hali instaluje się tablicę podzieloną na 3 obszary: zrobione, do zrobienia i w trakcie. Pracownicy odkładają tam karty informujące o zapotrzebowaniu materiałowym oraz postępie w realizacji zadań na produkcji. Zwiększa to przejrzystość działań.

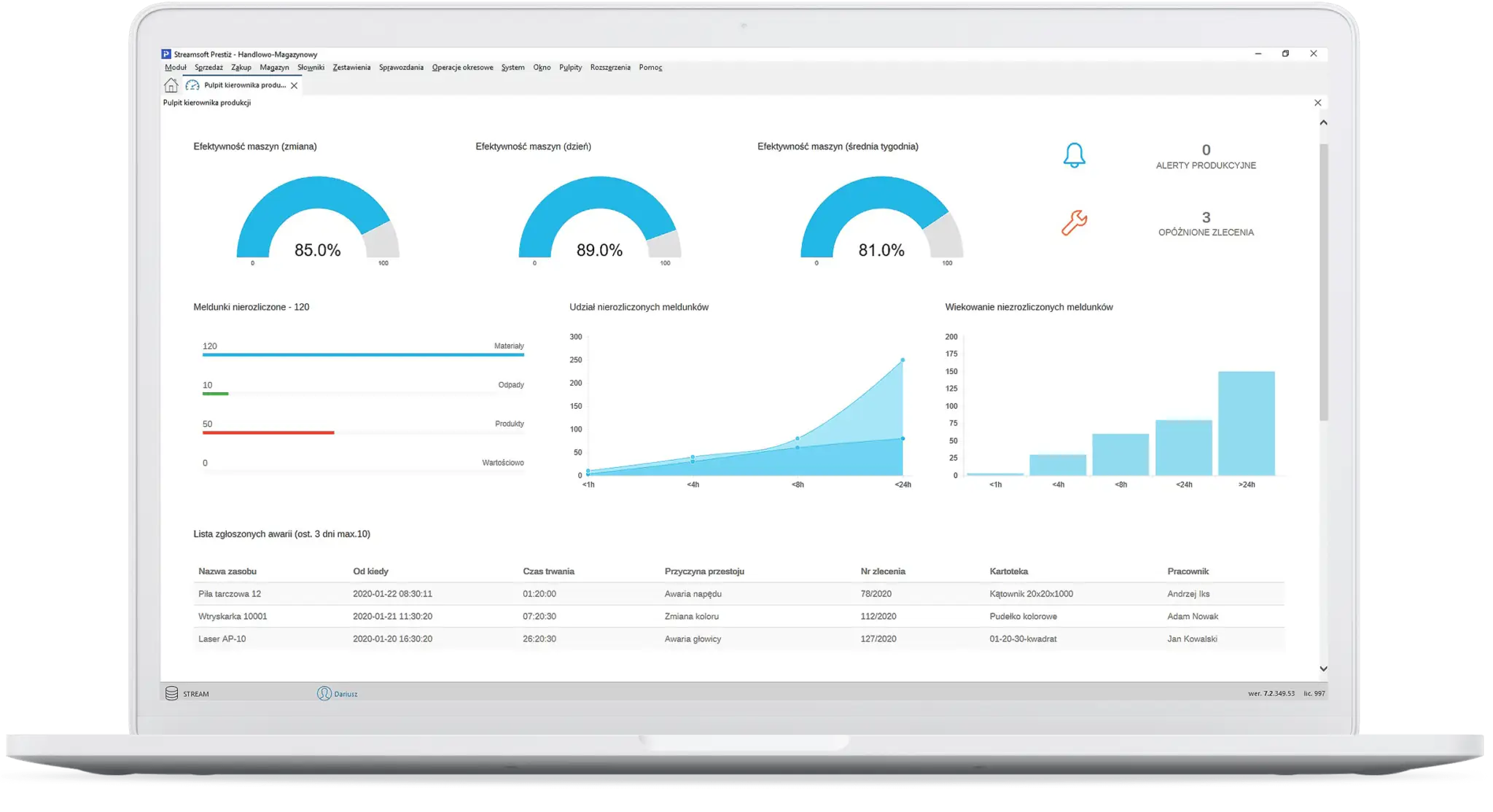

W systemie ERP Streamsoft Prestiż praca z tablicami jest intuicyjna. Są one symulowane przez specjalne systemowe okna, między którymi przesuwane są wirtualne karty. Zaletą jest opcja definiowania kart dla poszczególnych grup produktowych (np. beczki, opony itd.). Zdejmować oraz odkładać karty można również na panelu produkcyjnym. Pozwala to szybko (bez analizy złożonych zestawień) odczytać aktualny stopień zaawansowania prac w kontekście różnych zleceń produkcyjnych.

Shitsuke (Samodyscyplina)

Kiedy poszczególne stanowiska pracy lśnią, narzędzia są na swoich miejscach, a każdy operator zna nowe standardy, zostaje krok 5 – samodyscyplina. Wymaga to systematycznych działań, głównie kształtowania wśród pracowników właściwych nawyków, które pozwolą utrzymać skuteczność wdrożonych rozwiązań.

Od czego zacząć?

Zachowaniu dyscypliny sprzyjają regularne audyty, kontrole, szkolenia oraz inspekcje stanowisk pracy. Sprawdza się też system motywacyjny polegający na nagradzaniu tych, którzy dbają o porządek w miejscu pracy, a także właściwa komunikacja, choćby w formie prostych haseł umieszczanych na hali (np. „usuwaj zbędne rzeczy ze stanowiska” itd.). Dobrze być kreatywnym i ciągle szukać nowych sposobów utrwalania pozytywnych nawyków. To ważne, bo dyscyplina to klucz do długotrwałego utrzymania efektów metody 5S.

kluczowe Korzyści z wdrożenia 5S na liniach produkcyjnych

- Efektywność: jedną z głównych korzyści płynących z wdrożenia 5S jest wzrost efektywności operacyjnej. Lepsza organizacja stanowisk pracy pozwala operatorom na szybsze wykonywanie swoich zadań. Efektem jest wzrost produktywności.

- Jakość produktu: dzięki standaryzacji procesów metoda 5S pomaga utrzymać wysoką jakość produktów. Mniejsza liczba odchyleń od normy oznacza minimalizację strat i wzrost zadowolenia klientów.

- Bezpieczeństwo: usunięcie zbędnych narzędzi i uporządkowanie przestrzeni roboczej przyczynia się do poprawy bezpieczeństwa w miejscu pracy i minimalizacji ryzyka wypadków.

5S podstawą ciągłego doskonalenia produkcji

Implementacja standardów 5S jest jednym z głównych filarów modelu ciągłego doskonalenia produkcji. Porównywanym do fundamentu gmachu, który utrzymuje kolejne kondygnacje istotne dla wzrostu produktywności: system zarządzania jakością, działalność kół jakości lub cykl Deminga (m.in. monitorowanie postępów prac). Gmach wieńczy system totalnego zarządzania produkcją, np. oprogramowania ERP, które wspiera cały proces wytwórczy (od przygotowania i planowania, przez szczegółową kontrolę, po śledzenie postępu).

Kluczowe wyzwanie: wdrożenie pracowników do standardów 5S

Wdrożenie 5S wiąże się też z wyzwaniami. Wymaga zmiany przyzwyczajeń.

Dlatego dobrze od początku angażować pracowników w proces implementacji i pokazywać im działanie nowych rozwiązań w praktyce. Z kolei tym mniej zaangażowanym należy jasno prezentować korzyści z 5S. Sprawdza się tu strategia przed i po, czyli prezentacja zdjęć przed wdrożeniem i po wdrożeniu, a także wszelkie sesje informacyjne zachęcające do aktywnego udziału w procesie zmian. To istotne również dlatego, że bezpośrednia ingerencja kadry zwiększa szanse pomyślnego wdrożenia nowego systemu.

Doskonalenia produkcji ciąg dalszy

5S jest początkiem procesu ciągłego doskonalenia produkcji, kluczowego dla długoterminowego sukcesu firmy. Systemy ERP, takie jak Streamsoft Prestiż, wspierają te dążenia na każdym etapie.

Chcesz dowiedzieć się więcej o systemie ERP z sukcesem stosowanym już w ponad 500 firmach z branży produkcyjnej? Pobierz katalog modułu Zarządzanie Produkcją.