Mapowanie Strumienia Wartości (VSM) to technika, która pomaga w doskonaleniu procesów produkcyjnych. Od czego zacząć i jak przeprowadzić profesjonalne VSM?

W tekście znajdziesz

- Czym jest Mapowanie Strumienia Wartości (VSM)?

- Prosto z fabryk Toyoty: krótka historia VSM

- Kluczowe korzyści z mapowania strumienia wartości

- Z jakich etapów składa się proces mapowania strumienia wartości?

- Mapowanie strumienia wartości krok po kroku

- Mapowanie strumienia wartości: czy to zawsze takie proste?

- Jak system ERP pomaga w mapowaniu strumienia wartości?

- Dostęp do danych archiwalnych od ręki

Czym jest Mapowanie Strumienia Wartości (VSM) ?

Mapowanie Strumienia Wartości, czyli VSM (ang. Value Stream Mapping) polega na diagnozowaniu realnego stanu procesów w firmach produkcyjnych. Technika wywodzi się z japońskiej metody LEAN MANAGEMENT (szczupłe zarządzanie). W ramach VSM wszystkie operacje danego procesu wytwórczego, np. frezowanie czy spawanie, są prezentowane na specjalnych diagramach. Grafy ilustrują powiązania między nimi i dostarczają informacji o kolejności, w jakiej zlecenia, materiały czy zadania przepływają między etapami produkcji.

Warto podkreślić, że podczas tworzenia VSM stosuje się czytelne symbole graficzne (np. okrąg oznacza operacje), które ułatwiają interpretację wyników.

Prosto z fabryk Toyoty: krótka historia VSM

Technika VSM została opracowana przez inżynierów japońskiej firmy TOYOTA MOTOR CORPORATION w 1980 roku. Metoda stała się jednym z filarów sukcesu Toyoty, który zainspirował przedsiębiorców na całym świecie do wdrożenia jej we własnych fabrykach.

Kluczowe korzyści z mapowania strumienia wartości

Ciągłe doskonalenie procesu produkcyjnego

VSM umożliwia firmie rozwój zgodny z filozofią ciągłego doskonalenia. Przykład? VSM wykrył, że długa fermentacja pogarsza smak czy teksturę wyrobu. Przedsiębiorca dzięki temu wie, że skracając ten proces, będzie produkował artykuły lepszej jakości.

Krótszy czas produkcji

Profesjonalne mapowanie strumienia wartości pozwala odnaleźć w procesie produkcyjnym wszelkie zbędne działania. W harmonogramie pozostają wyłącznie te, dzięki którym klient otrzymuje pełnowartościowy produkt. Usunięcie nadmiarowej aktywności na liniach produkcyjnych przyspiesza realizację zleceń produkcyjnych.

Optymalny poziom zapasów

Dzięki profesjonalnej analizie VSM można szybko identyfikować nie tylko zbędne czynności, lecz także inne źródła marnotrawstwa, np. kumulację nadmiaru zapasów. Później natomiast wdrażać odpowiednią strategię redukcji i tym samym minimalizować koszty.

Z jakich etapów składa się proces mapowania strumienia wartości ?

Proces mapowania strumienia wartości składa się z 3 etapów:

Value Stream Analysis (VSA)

Pierwszy etap polega na wybraniu procesu (zgodnie z zasadą 1 mapa = 1 proces) i zebraniu danych dot. wszystkich czynności (w tym pomocniczych), z których się składa. W fazie VSA określa się też powiązania między operacjami i oblicza czasy przestoju. Innymi słowy, powstaje szczegółowa mapa obecnego stanu wybranego procesu.

Value Stream Design (VSD)

Na tym etapie opracowuje się wizję stanu przyszłego. Zespół projektowy analizuje utworzoną wcześniej mapę procesu, identyfikując czynności, które nie wpływają dodatnio na wartość wyrobu końcowego (cech istotnych z perspektywy klienta). Stopniowo wyłania się propozycja zmian (usprawnienia lub usunięcia operacji).

Value Stream Work Plan (VSP)

Ostatni etap polega na konkretyzowaniu działań, czyli tworzeniu strategii przejścia ze stanu obecnego do pożądanego. Wszystkie kroki powinny zostać zaplanowane w najdrobniejszych szczegółach, a gotowy plan przekazany kierownictwu. Dzięki temu członkowie pionu zarządzającego będą mogli zaglądać do harmonogramu, weryfikując czy wszystko przebiega zgodnie z planem.

Mapowanie strumienia wartości krok po kroku

Przed rozpoczęciem VSM należy skompletować zespół projektowy złożony z ok. 10 doświadczonych pracowników. Dobrze, kiedy każdy z nich odpowiada za inną operację na liniach produkcyjnych. Wówczas wspólnie będą mogli odtworzyć przebieg całego procesu wytwórczego.

Krok nr 1: określenie potrzeb klienta

W hierarchii mapy najwyższy poziom zajmuje zawsze klient. Na tym etapie definiujemy jego potrzeby, próbując odpowiedzieć na pytanie: czego oczekuje i które cechy produktu szczególnie go interesują. Dla niektórych liczy się np. funkcjonalność, dla innych estetyczny wygląd.

Symbol klient umieszcza się przeważnie w prawym górnym rogu mapy.

Krok nr 2: wypisanie wszystkich elementów procesu

Polega na wypisaniu wszystkich czynności, które tworzą konkretny proces technologiczny prowadzący do ukończenia produktu (np. malowanie – montowanie – szlifowanie). Przejrzysta mapa powinna zawierać od 5 do 9 operacji przedstawionych w formie kolumn.

Krok nr 3: zbieranie danych

Do każdej operacji (kolumny) należy przypisać zestaw reprezentatywnych danych takich jak:

- czas trwania cyklu (np. procesowania jednego zamówienia)

- liczba operatorów potrzebnych do wykonania działania

- batch size: liczba zleceń realizowanych jednocześnie

- RTF ( Right First Time): procent działań, które przepływają do kolejnego stanowiska bez zakłóceń

- Up Time: czas, w którym pracownik lub maszyna są produktywni (np. 6 h na 8h).

Krok nr 4: mapowanie operacji pobocznych

Każdy proces składa się z operacji pomocniczych (podprocesów), np. transport surowców na stanowiska pracy. Warto wziąć je pod lupę i umieścić na mapie, bo często to właśnie one spowalniają ukończenie wyrobu końcowego. Przykład? Zbyt mała ilość materiałów dostarczona do stanowiska pracy czy niedokładna kontrola jakości produktu. W VSM procesy tego typu nazywa się wybuchającą gwiazdą ze względu na symbol, którym oznacza się je na mapie.

Krok nr 5: określenie tzw. zapasów

Zapasy (ang. backlog) oznaczają ilość zleceń, które choć przeszły dany etap produkcji, to zostały cofnięte, np. z powodu wady produktu. Symbol backlogu – szary trójkąt umieszcza się między kolumnami reprezentującymi kolejne etapy procesu.

Krok nr 6: stworzenie linii czasu

Kompletna mapa procesu ma też linię czasu (ang. timeline). Informuje ona nie tylko o czasie trwania całego procesu, ale też konkretnych czynności i przerw między kolejnymi etapami. Czasy operacji umieszcza się bezpośrednio pod kolumną, która ją reprezentuje, a przerw – pomiędzy nimi.

Krok nr 7: wyliczanie Value added time

Na podstawie zebranych informacji oblicza się tzw. Value Added Time, czyli łączny czas operacji przynoszących realną wartość klientowi. W tym celu sumę Value Added Time dzieli się przez ogólny czas trwania procesu (ang. Lead Time) a następnie mnoży przez 100%. Niski wynik rzędu 5 – 10% sygnalizuje, że istnieje sporo przestrzeni do optymalizacji.

Krok nr 8: projektowanie mapy przyszłych procesów<

Mapa gotowa. Teraz czas opracować plan przejścia ze stanu bieżącego do stanu pożądanego. Plan powinien być szczegółowy i zawierać informacje o budżecie i szacowanym czasie realizacji. Warto wymienić tam też obowiązki lidera oraz poszczególnych członków zespołu projektowego.

Mapowanie strumienia wartości: czy to zawsze takie proste?

Profesjonalnie przeprowadzona VMS przekłada się na wiele korzyści, ale wiąże się także z kilkoma wyzwaniami, m.in.:

Złożoność procesu

Mapowanie strumienia wartości jest złożone, dlatego warto zaangażować w proces doświadczony zespół o szerokich kompetencjach produkcyjnych. Czasami wymaga to odsunięcia od codziennych obowiązków wysoko postawionych liderów czy managerów( przynajmniej na jakiś czas), co może wpłynąć na jakość pracy na liniach produkcyjnych.

Dostęp do danych historycznych

Kolejnym wyzwaniem jest gromadzenie reprezentatywnych danych. Są one kluczowe, ponieważ to na podstawie liczb wskazuje się operacje do optymalizacji. Uzyskanie realnego obrazu procesów w firmie, wymaga więc rzetelnego i często długiego reaserchu, w którym może pomóc np. dostęp do danych archiwalnych.

Koszty i zwrot z inwestycji

Koszty mapowania mogą niekiedy przekraczać poziom zwrotu z inwestycji (ROI). Dlatego ważne, aby dokładnie ocenić potencjalne zyski, jeszcze przed rozpoczęciem projektu. W tym celu należy oszacować czas oraz potrzebny poziom zaangażowania zespołu niezbędny do ukończenia zadania.

Jak system ERP pomaga w mapowaniu strumienia wartości ?

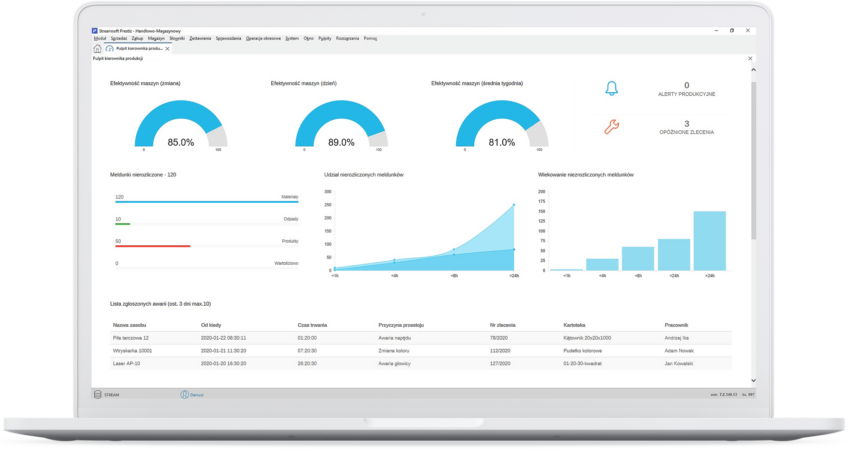

Dane potrzebne do utworzenia mapy najlepiej gromadzić przy użyciu nowoczesnego oprogramowania. Odpowiedni poziom wsparcia zapewnia system ERP. Przykładem jest Streamsoft Prestiż z rozbudowanym modułem Zarządzanie Produkcją.

Dostęp do danych archiwalnych od ręki

System ma centralną bazę danych, w której gromadzi informacje dot. zarówno procesów produkcyjnych, jak i okołoprodukcyjnych (bieżących i archiwalnych). Umożliwia to szybki wgląd w wydajność konkretnych operacji, poziom zapasów czy średni stopień realizacji produkcji w ciągu miesięcy, kwartałów czy lat.

Analiza i raportowanie efektywności procesów

System ERP ma również szereg rozbudowanych funkcji kontrolnych, które umożliwiają analizę efektywności procesów w wielu kontekstach, m.in.: dla zlecenia, operacji, kategorii produktu czy gniazda produkcyjnego. W zależności od potrzeb użytkownik może przejrzeć wskaźniki wydajności w wymiarze dziennym, tygodniowym czy miesięcznym.

Pełna kontrola wydajności maszyn

System ERP współpracuje z programem do kontroli efektywności maszyn produkcyjnych (MES). Dzięki temu dane dot. wykonanych cykli czy czasu ich realizacji spływają do bazy ERP na bieżąco. Włączenie tych informacji w proces mapowania strumienia wartości zwiększa rzetelność analizy. Pozwala wykrywać backlogi spowodowane np. niską wydajnością frezarki, tokarki i innych urządzeń.

Warto podkreślić, że informacje wyświetlają się na jednym panelu obok danych produkcyjnych w formie przejrzystego grafu. Upraszcza to analizę i interpretację wyników.

Mapowanie strumienia wartość w praktyce

Mapowanie Strumienia Wartości (VSM) to kluczowy krok na drodze do zwiększania jakości procesu produkcyjnego. W analizie pomaga system ERP z szeregiem opcji kontrolnych i analitycznych umożliwiających pomiar wydajności procesów w szerokim kontekście.

Pobierz Case Study, w którym na konkretnych przykładach poznasz działanie mechanizmów systemu ERP pomocnych w realizacji VSM.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów