Eliminacja nadprodukcji i ciągłe doskonalenie procesu wytwarzania są gwarancją większych zysków. Skuteczną metodą wspomagającą firmy produkcyjne w tym zakresie są zasady Lean Manufacturing.

Na czym polegają? Jakie korzyści przynoszą? Sprawdź!

Lean Manufacturing - Definicja i cele

Lean Manufacturing to metoda zarządzania produkcją, która wspiera wytwarzanie jakościowych wyrobów i zapobiega marnowaniu surowców. Polega na maksymalnym „wyszczuplaniu” produkcji, czyli usuwaniu wszelkich operacji, procedur i czynności, które wydłużają proces wytwarzania, generują dodatkowe koszty i nie mają wpływu na wartość wyrobów.

Lean Manufacturing stanowi rozwinięcie zasad i praktyk przemysłowych stosowanych w ramach Systemu Produkcyjnego Toyoty. Modelu, który bazuje na 2 filarach: ciągłym doskonaleniu produkcji oraz kulturze zaangażowania pracowników.

5 Kluczowych zasad Lean Manufacturing

Idea Lean Manufacturing opiera się na 5 kluczowych zasadach:

1. Identyfikacja wartości

Polega na poznaniu potrzeb i preferencji klientów, w celu zwiększenia jakości produktów. Bywa to czasochłonne, ponieważ konsumenci rzadko potrafią precyzyjnie określić, dlaczego dany produkt jest dla nich atrakcyjny. Pomóc mogą ankiety, wywiady oraz dane dotyczące nawyków zakupowych.

2. Mapowanie strumienia wartości

Polega na analizie wszystkich etapów produkcji i przebiegu procesów technologicznych. W myśl zasady – należy usunąć wszystkie czynności, które nie wpływają na wartość produktu końcowego, np. zbędny transport czy nieistotne poprawki. W efekcie mapowania powstaje plan wdrożenia zmian wraz z priorytetami.

3. Zapewnianie ciągłości produkcji

Zasadzie sprzyja m.in sprawna komunikacja w obrębie firmy oraz redukcja przestojów. Ciągłość produkcji można też utrzymać, np. maksymalnie skracając czas przezbrojeń oraz przygotowania maszyn do pracy, zwłaszcza pomiędzy kolejnymi zmianami.

4. Produkcja PULL zamiast PUSH

Wprowadzenie strategii pull pozwala produkować zgodnie z bieżącym zapotrzebowaniem. Innymi słowy, masowe wytwarzanie zastępuje tu precyzyjna produkcja zgodna z aktualnym popytem, która zapobiega marnowaniu surowców.

5. Ciągłe doskonalenie produkcji

Zgodnie z zasadą podnoszenie jakości produkcji jest procesem ciągłym. Zwłaszcza że obecnie preferencje klientów ulegają dynamicznym zmianom. Oznacza to, że nie istnieje idealny produkt czy system produkcji, tylko taki, który odpowiada na bieżące potrzeby konsumentów. Przedsiębiorcy mogą realizować tę zasadę, wprowadzając w firmie odpowiednią kulturę organizacji pracy sprzyjającą rozwojowi.

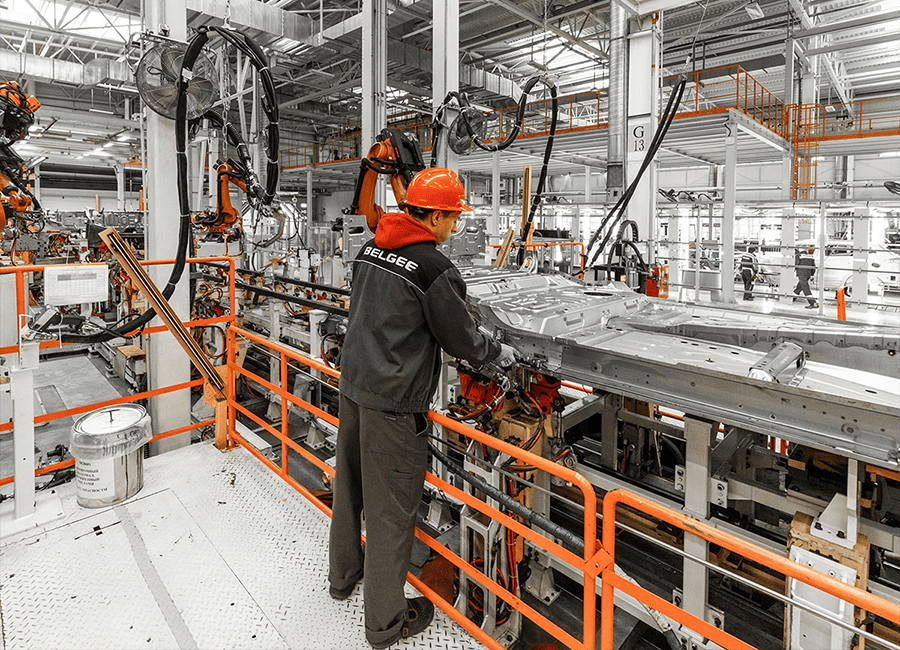

Lean Manufacturing w praktyce

Wyobraź sobie, że zespół produkcyjny pracuje na 3 zmiany. Czynności związane z przygotowaniem maszyn i stanowisk trwają łącznie 1,5 h, co obniża efektywność pracy i przynosi firmie straty.

Aby usprawnić proces, przedsiębiorstwo zatrudniło konsultanta, który przeanalizował przebieg zmian i odkrył, że powodem jest długi czas uruchomienia maszyny. Następnie zaproponował wymianę narzędzia, co zapewniło firmie dodatkowe 1,5 h realnej produkcji.

Na tym w skrócie polega skuteczne praktykowanie zasad Lean.

Co sprzyja skutecznemu wdrożeniu Lean Manufacturing ?

Wdrożenie koncepcji LEAN wymaga precyzyjnej diagnozy aktualnych procesów i wskazania miejsc, które wymagają optymalizacji. W tym celu przeprowadza się zazwyczaj analizę SWOT zestawiającą mocne i słabe strony systemu produkcyjnego. Do najczęstszych czynników obniżających efektywność produkcji należą m.in.: zła organizacja miejsc pracy, indywidualne pomyłki pracowników, brak komunikacji czy niska wydajność maszyn.

Sprawnemu wdrożeniu zasad Lean sprzyja pełne zaangażowanie wszystkich uczestników procesu produkcyjnego. Każdego należy wdrożyć w zasady nowej metodyki i wyposażyć w określoną wiedzę oraz przeszkolić do pracy w nowym środowisku. Proces jest czasochłonny, może też spotkać się z oporem zwolenników starych metod. Dlatego warto odpowiednio szybko wyjaśnić pracownikom, na czym polega zmiana i wskazać kluczowe korzyści.

Wyzwania związane z Lean Manufacturing

Pomimo wielu korzyści wdrożenie LEAN MANUFACTURING wiąże się z pewnymi wyzwaniami. Nieprawidłowe „odchudzanie produkcji” przynosi skutki odwrotne do zamierzonych. Dla przykładu pochopna rezygnacja z pozornie nieistotnych procesów związanych z organizacją dostawy może ograniczyć transport surowców i zablokować produkcję. Z kolei nadmierne skrócenie czasu zmian, spowodować niedostateczne przygotowanie narzędzi oraz wydłużyć okres bezczynności pracowników.

Jak temu zapobiec?

Precyzyjnie analizując każdy proces, wykorzystując w tym celu dostępne zasoby danych.

System ERP a wdrożenie zasad szczupłej produkcji

W skutecznym doskonaleniu procesów produkcyjnych sprawdza się system ERP. Oprogramowanie posiada jedną bazę danych, do której spływają informacje ze wszystkich obszarów firmy. Zapewnia to użytkownikom szybki i intuicyjny dostęp do danych, które są pomocne w diagnozowaniu jakości aktualnych procesów technologicznych.

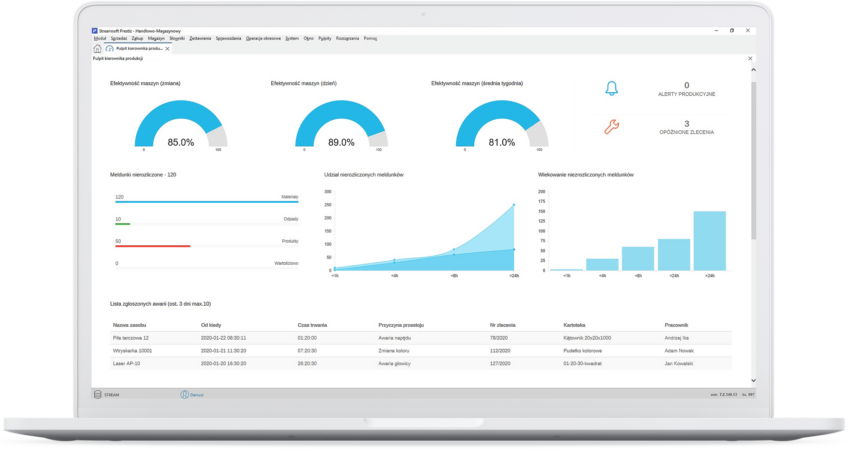

Wsparcie nowoczesnych metod zarządzania produkcją zapewnia Streamsoft Prestiż z rozbudowanym modułem Zarządzania Produkcją. Narzędzie obsługuje już ponad 500 firm produkcyjnych, posiada solidne referencje od wiodących producentów z wielu branż.

Większa przejrzystość procesów i sprawna komunikacja

Spójne informacje spływające do centralnej bazy danych zapewniają wgląd w wydajność oraz przebieg każdej operacji produkcyjnej. Pozwala to sprawnie oddzielić te, które wpływają na jakość wyrobów od tych zbędnych dla prawidłowego przebiegu produkcji.

Poza tym cyfryzacja i integracja wszystkich obszarów firmy wynikająca z wdrożenia systemu ERP przyspiesza komunikację pomiędzy pracownikami.

Wsparcie produkcji typu Pull

Streamsoft Prestiż wspiera produkcję typu pull , która jest jednym z głównych priorytetów Lean Manufacturing. Wsparcie polega na obsłudze metody Kanban, w ramach której stosuje się specjalne karty i tablice zapewniające pełną kontrolę nad przepływem surowców na hali produkcyjnej. W Kanban uzupełnia się wyłącznie zapasy zużyte, a mała ilość towaru jest przeznaczona do realizacji bieżących zamówień. Strategia wspomaga produkcję unikatowych i wysokojakościowych wyrobów, skrojonych pod indywidualne potrzeby klientów.

Zintegrowane planowanie

Istotnym czynnikiem, który zapobiega marnowaniu surowców i kosztownej nadprodukcji, jest skuteczny plan wytwarzania skorelowany z bieżącymi potrzebami sprzedażowymi. Streamsoft Prestiż pozwala na budowanie hierarchicznych planów obejmujących długoterminowe prognozy sprzedażowe (SO&P) i główny harmonogram produkcji (MPS). Te poziomy uzupełnia rozpiska potrzeb materiałowych niezbędnych do realizacji planu.

Efekt? Plan zawsze zgodny z bieżącym popytem.

Automatyczne porównywanie kosztów produkcyjnych

System pozwala na precyzyjne wyliczanie Technicznego Kosztu Wytworzenia (TKW), który sumuje wartości wszystkich składników zlecenia produkcyjnego (np. narzędzia, koszty robocizny, materiałów zużytych bezpośrednio przy produkcji).

Każdorazowo po rozliczeniu zlecenia system automatycznie zestawia i porównuje koszty planowane z rzeczywistymi. Pozwala to sprawnie identyfikować elementy, które generują najwięcej wydatków i ustalać skuteczną strategię ich redukcji.

Intuicyjny przebieg kontroli jakości na każdym etapie

Streamsoft Prestiż zapewnia intuicyjny przebieg kontroli jakości na każdym etapie produkcji. Wyniki można zapisywać na panelach dotykowych, a wszystkie dane trafiają automatycznie do bazy systemu Streamsoft, gdzie tworzą kompletną historię kontroli jakości produktu.

Integracja z MES - pełna kontrola wydajności maszyn

Streamsoft Prestiż współpracuje z systemem MES. Narzędzie analizuje przestoje oraz ilość produktów wykonanych w ramach zlecenia produkcyjnego. Informacje przedstawiane są w formie raportów z parametrami OEE i dostarczają bieżących informacji o wydajności maszyn produkcyjnych.

Dane wyświetlane są na jednym panelu wraz z innymi informacjami o procesie produkcyjnym. Zapewnia to szybką reakcję na każdy przestój wywołany awarią lub spadkiem wydajności, co sprzyja eliminacji wąskich gardeł i gwarantuje płynny proces wytwarzania.

Lean Manufacturing - korzyści

Wdrożenie zasad Lean Manufacturing zapewnia firmom produkcyjnym szereg korzyści:

- Krótszy cykl produkcyjny

- Redukcja kosztów wytwarzania

- Wzrost jakości produktów

- Wzrost satysfakcji pracowników produkcyjnych

Zasady Lean Manufacturing obecnie wspierają również procesy w branżach pozaprodukcyjnych. Wytyczne funkcjonują tam pod nazwą Lean Management.

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów

Mariusz Smoliński

Ekspert ds. Technologii, Kierownik ds. Kluczowych Klientów